Trend E-Mobilität - Dichtheitsprüfung von Batteriepacks

Technische Herausforderung

Batteriepacks in Elektrofahrzeugen müssen auf Kühlmittelverlust und Eindringen von Wasser geprüft werden.

Die Produktion von Batterien für Autos mit Elektroantrieb hat in jüngster Zeit deutlich zugenommen. Es ist wichtig, dass bei dieser neuen Antriebstechnologie Batterien angemessener Lebensdauer und Leistung verwendet werden, um neue Nutzer dieser Technologie nicht durch negative Anfangs-erfahrungen abzuschrecken. Batteriezellen werden normalerweise während des Fertigungsprozesses der Zellen einer Vorprüfung unterzogen. Anschließend werden die Batteriezellen zu Batteriemodulen zusammengebaut und diese wiederum zu Batteriepacks.

Sowohl die Batteriemodule wie auch die Batteriepacks weisen normalerweise mehrere Kühlkanäle auf, die entweder mit einem Wasser-Glykol-Gemisch oder mit Kältemittel aus der Klimaanlage des Fahrzeugs versorgt werden. Die Leistungselektronik, die den Batteriebetrieb steuert, wird meistens ebenfalls gekühlt, und zwar wiederum mit einem Wasser-Glykol-Gemisch oder einem Kältemittel. Die Dichtheit des Systems ist kritisch, um Wasser- oder Kältemittelverluste aus dem Kühlkreislauf zu vermeiden. Für die Kühlung mit einem Wasser-Glykol-Gemisch werden normalerweise Leckraten von 10-3 mbar l/s (0,06 sccm) als Schwellenwert eingestellt. Kältemittelkreisläufe werden auf Lecks im Bereich von 10-5 mbar l/s geprüft.

Das komplette Batteriepack wird normalerweise in einem Gehäuse montiert. Dieses Gehäuse muss üblicherweise den IP67 Standard erfüllen und auf Leckraten im Bereich von 5*10-3 mbar l/s getestet werden.

| Zu prüfendes System | Spezifikation | Äquivalente Leckrate |

|---|---|---|

| Batteriekühlkreislauf – Glykol-Wasser-Lösung | Kein nennenswerter Kühlflüssigkeitsverlust | ~ 10-3 mbar l/s (~0.06 sccm) |

| Batteriekühlkreislauf – Kältemittel | Kein nennenswerter Kältemittelverlust | ~10-5 mbar l/s (5 g/a of refrigerant) |

| Externe Integrität des Batteriepack-Gehäuses | IP67 | ~ 5*10-3 mbar l/s (~ 0.3 sccm) |

Die INFICON Lösung

Dichtheitsprüfung des Kühlkreislaufs des Batteriepacks

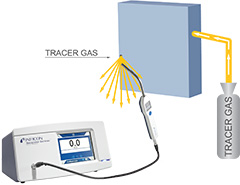

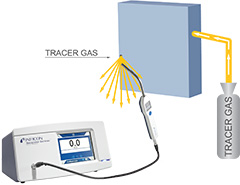

Die Kühlkreisläufe des Batteriepacks werden normalerweise mithilfe eines Schnüffelverfahrens getestet, wobei die undichte Stelle direkt in einem einzigen Verfahrensschritt lokalisiert wird.

Zur Prüfung des Kühlkreislaufs des Batteriepacks wird empfohlen, den Kühlkreislauf der Batterie zunächst zu evakuieren und ihn dann mit Formiergas (eine nicht-brennbare Mischung von 5% Wasserstoff in 95% Stickstoff) wieder aufzufüllen. Anschließend werden alle Schweißnähte und Lötstellen durch Bewegen der Schnüffelspitze des Sensistor Sentrac über diese Bereiche abgetastet. Liegt eine undichte Stelle vor, tritt Formiergas aus und wird durch den Sensistor Sentrac nachgewiesen. Die exakte Stelle des Lecks lässt sich durch die maximal angezeigte Leckrate des Prüfgeräts bestimmen.

Bei mit Kältemittel gefüllten Kühlkreisläufen können undichte Stellen auch nach der Füllung mit Kältemittel nachgewiesen werden. In diesem Fall wird ein Schnüffeltest mit dem Multigas-Dichtheitsprüfgerät Ecotec E3000 empfohlen. Der Ecotec E3000 kann das aus dem Leck austretende Kältemittel selbst bei Anwesenheit anderer Gase oder Flüssigkeiten direkt nachweisen.

Abschließende Dichtheitsprüfung des Batteriepack-Gehäuses

Zur Dichtheitsprüfung des Batteriepack-Gehäuses stehen zwei Verfahren zur Verfügung:

| Akkumulationstest | Schnüffeltest | |

|---|---|---|

| Empfohlenes Prüfgas | Helium | Formiergas (5% Wasserstoff) |

| Typische Taktzeiten | 1 – 2 Minuten | 2 – 5 Minuten |

| Batteriegröße | Klein bis mittelgroß | Alle Größen |

| Testergebnis | Integrale Dichtheitsprüfung | Dichtheitsprüfung nur in vorbestimmten Bereichen |

| Ortung des Lecks | Nein, muss anschließend durchgeführt werden | Ja |

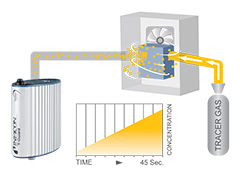

Automatische, integrale Prüfung ohne Leckortung (Akkumulationstest)

Die Dichtheit kleiner bis mittelgroßer Batteriepack-Gehäuse lässt sich mithilfe einer T-Guard-Akkumulationsanlage automatisiert prüfen.

Für größere Batteriepacks oder für ein manuelles Verfahren wird ein Schnüffeltest mit Formiergas unter Verwendung des Sensistor Sentrac-Wasserstoff-Lecksuchgeräts empfohlen.

Zur automatischen Dichtheitsprüfung von kleinen bis mittelgroßen Batterien wird das Batteriepack-Gehäuse zunächst auf etwa 100–250 mbar Unterdruck abgepumpt und dann mit Helium bis auf 100–250 mbar Überdruck wieder aufgefüllt. Dadurch wird eine Heliumkonzentration im Inneren des Gehäuses von etwa 20-50% Helium erzeugt. Das Batteriepack wird dann in eine einfache Kammer platziert und der Deckel wird geschlossen. Helium, das aus möglicherweise vorhandenen undichten Stellen austritt, sammelt sich dann im Laufe der Zeit in der atmosphärischen Kammer an und der Anstieg der Heliumkonzentration lässt sich mithilfe des T-Guard Akkumulations-Sensors nachweisen.

Wenn ein Leck nachgewiesen wird, kann das Batteriepack aus der Kammer entnommen werden und das Leck kann dann mithilfe eines Protec P3000(XL) Lecksuchgeräts lokalisiert werden.

Dichtheitsprüfung in vordefinierten Bereichen mithilfe des Schnüffeltests

Größere Batteriepacks müssen manuell oder mithilfe eines robotischen Schnüffelverfahrens geprüft werden. Das Gehäuse des Batteriepacks wird mit Formiergas (5% Wasserstoff in 95% Stickstoff) gefüllt und die Spitze eines Sensistor Sentrac Lecksuchgeräts wird über die leckanfälligen Bereiche bewegt - entweder durch einen Menschen oder einen Roboter. Wenn die Schnüffelspitze über eine undichte Stelle geführt wird, registriert sie die Wasserstoffphase des austretenden Gases und signalisiert ein Leck.

Vorteile der Spürgasmethode

- Genaue, nachverfolgbare und wiederholbare Messungen für eine zuverlässige Dichtheitsprüfung

- Hochempfindliche Prüfmethoden weisen kleinste Lecks (im Bereich 10-4 bis 10-6 mbar l/s) nach

- Die Prüfmethode ist unabhängig von Temperatur und Luftfeuchtigkeit

- Trockenverfahren, kein Risiko des Eindringens von Wasser während der Prüfung

- Geeignet für automatisierte Verfahren ohne Benutzereingriff wie auch für manuelle, kostengünstigere Verfahren

Besuchen Sie uns auf www.inficonautomotive.com, wenn Sie weitere Informationen benötigen oder rufen Sie Ihren zuständigen Vertriebsmitarbeiter an.