Dichtheitsprüfung an Einspritzmotoren

Technische Herausforderung

Motoren werden in der Regel zu 100 % während der Fertigung auf Dichtheit geprüft. Fehlerhafte Motoren werden dann an einen Nacharbeitsbereich überführt, wo das Leck lokalisiert und repariert wird.

Die Nachfrage nach geringerem Kraftstoffverbrauch treibt die Nachfrage nach neuer Motorentechnik. Im Laufe der Zeit wurden Motoren mit Vergasern fast vollständig von Dichtheitsprüfung an Einspritzmotoren abgelöst. Und auch bei Dichtheitsprüfung an Einspritzmotoren geht der Trend zur Direkteinspritzung und immer höheren Einspritzdrücken. Kraftstofflecks beeinträchtigen den Kraftstoffverbrauch und können Brände im Motorraum verursachen. Steigende Einspritzdrücke verursachen bei gleicher Größe der Lecköffnung höhere Leckraten. Daher werden mit dem Anstieg des Einspritzdrucks strengere Dichtheitsprüfungen notwendig. Undichtigkeiten im Ölkreislauf gefährden die optimale Schmierung des Motors und können zu seiner kompletten Zerstörung während des Fahrbetriebs führen. Lecks im Wasserkreislauf können zu unzureichender Kühlung des Motors mit anschließender Überhitzung und irreparablen Motorschäden führen.

Typische Testwertvorschriften für Leckraten moderner Dichtheitsprüfung an Einspritzmotoren sind:

| Benzinmotoren | Dieselmotoren | |||

|---|---|---|---|---|

| Multi-Point-Kraftstoff-einspritzung | BDE (Benzindirekt-einspritzung) | Pumpe-Düse-System | Common-Rail-Einspritzung | |

| Kraftstoffkreislauf | ~ 10-4 mbarl/s | 10-5-10-4mbarl/s | ~ 10-4 mbarl/s | 10-5-10-4mbarl/s |

| Ölkreislauf | ~ 10 sccm | ~ 10 sccm | ~ 10 sccm | ~ 10 sccm |

| Wasserkreislauf | ~ 5 sccm (10-2 mbarl/s) | ~ 5 sccm (10-2 mbarl/s) | ~ 5 sccm (10-2 mbarl/s) | ~ 5 sccm (10-2 mbarl/s) |

Motoren werden in der Regel zu 100 % während der Fertigung auf Dichtheit geprüft. Fehlerhafte Motoren werden dann üblicherweise an einen Nacharbeitsbereich überführt, wo das Leck lokalisiert und repariert wird.

Die INFICON Lösung

Folgende Prüfverfahren werden heutzutage für Dichtheitsprüfungen an Dichtheitsprüfung an Einspritzmotoren angewendet:

| Kraftstoffkreislauf | Ölkreislauf | Wasserkreislauf | |

|---|---|---|---|

| Fertigungsprüfung | Helium-Schnüffeltest | Druckabfall (Luft)-Prüfung | Druckabfall (Luft)-Prüfung |

| Dichtheitsprüfung in der Nacharbeit | Nicht notwendig für die Lokalisierung des Lecks, Verifikation der Reparatur anhand Helium-Schnüffeltest | Wasserstoff-Schnüffeltest | Wasserstoff-Schnüffeltest |

Der Kraftstoffkreislauf von Dichtheitsprüfung an Einspritzmotoren wird mittels Helium-Schnüffeltest geprüft.

Dichtheitsprüfung an Dichtheitsprüfung an Einspritzmotoren in der Produktion

Nach Abdichten aller verbleibenden Öffnungen wird der Kraftstoffkreislauf des Motors mit Helium gefüllt. Die Prüfung selbst wird normalerweise mittels Schnüffelroboter durchgeführt. Dazu bewegt der Roboter die Schnüffelspitze des Protec P3000(XL) Helium-Schnüffellecksuchgeräts an die zu prüfenden Verbindungen. Mit dem Saugfluss in die Schnüffelleitung wird aus einem Leck entweichendes Helium in das Lecksuchgerät transportiert, wo die Messung der Leckrate erfolgt. Für noch bessere Ergebnisse wird eine kleine, die Anschlüsse umschließende Klemme an der Schnüffelspitze befestigt.

Video zur Roboter-Dichtheitsprüfung an Dichtheitsprüfung an Einspritzmotoren mit dem Protec P3000(XL):

Lecks im Wasser- und Ölkreislauf eines Motors werden im Nacharbeitsbereich mit dem Wasserstoff-Schnüffeltest lokalisiert.

Dichtheitsprüfung an Dichtheitsprüfung an Einspritzmotoren in der Nacharbeit

Nach Feststellung eines oder mehrerer Lecks müssen diese lokalisiert und repariert werden. Die Lokalisierung eines Lecks im Kraftstoffkreislauf ist bereits aus dem Helium-Schnüffel-Verfahren bei der Produktion bekannt. Das Leck wird repariert und die erfolgreiche Reparatur durch manuelles Helium-Schnüffeln des betreffenden Bereichs mit dem Protec P3000 (XL) Lecksuchgerät verifiziert.

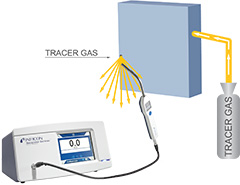

Um ein Leck im Öl- oder Wasserkreislauf zu detektieren, wird der entsprechende Motorkreislauf mit Formiergas (einer Mischung aus 5% Wasserstoff und 95% Stickstoff) gefüllt. Für gut kontrollierte Befüllung mit Formiergas wird die Prüfgasfülleinheit TGF11 empfohlen. Die Schnüffelspitze des Sensistor Sentrac Wasserstoff-Lecksuchgeräts wird danach entlang der Verbindungsanschlüsse des Motorkreises bewegt, wobei sich das Leck an der Stelle befindet, an der die höchste Leckrate des Formiergases festgestellt wird. Die Reparatur des Lecks lässt sich hinterher ebenfalls anhand eines Schnüffeltests mit dem Sensistor Sentrac-Lecksuchgerät überprüfen.

Video zur Lokalisierung von Lecks an Motoren mit dem Sensistor Sentrac Wasserstoff-Lecksuchgerät.:

Vorteile der Spürgasprüfung:

- Zeitsparend – Trockene Methode ohne zusätzliches Trocknen oder Reinigen

- Kostensparend – kein Rost, keine Flüssigkeitsschäden

- Maximale Zuverlässigkeit – präzise und konstante Prüfergebnisse

- Zeitsparend – kurze Ansprechzeit für schnelle Lokalisierung von Lecks

- Erhöhte Glaubwürdigkeit – einfacher Nachweis erfolgreicher Reparaturen

MAN Utility Vehicles Group

Herr Uwe Kestner, Montageplanung GE-Motoren:

„Durch die Anwendung der Wasserstoffmethode sind wir 5 bis 10 mal schneller und haben die Effizienz unseres Fertigungsverfahrens deutlich erhöht. Früher haben wir manchmal bei der Nacharbeit Stunden damit verbracht, ein Leck aufzuspüren—und bisweilen mussten wir aufgeben, ohne das Leck gefunden zu haben. Heute finden wir ein Leck in nur 10 bis 20 Minuten.

Weitere Informationen über unsere Prüftechnik für den Automobilbereich finden Sie unter www.inficonautomotive.com