Paquetes de batería para vehículos eléctricos/vehículos eléctricos híbridos

Descripción del desafío técnico

Los paquetes de batería en vehículos eléctricos deben ser sometidos a prueba para buscar pérdidas de fluido refrigerante y evitar la entrada de agua.

Recientemente, la producción de baterías para automóviles impulsados eléctricamente se ha disparado de forma significativa. En esta nueva tecnología de transmisión resulta muy importante lograr una vida útil y un rendimiento de la batería aceptables, a fin de que los nuevos usuarios de esta tecnología no tengan una experiencia inicial negativa que termine decepcionándolos. Por lo general, las celdas de baterías se prueban previamente durante el proceso de producción de celdas. Luego, las celdas se ensamblan para formar módulos y los módulos se ensamblan para formar paquetes de batería.

Tanto los módulos como los paquetes de batería suelen incluir algunos canales de refrigeración que funcionan junto con una mezcla de agua-glicol o con refrigerante que pasa por el sistema de aire acondicionado del vehículo. A su vez, el módulo electrónico que controla el funcionamiento de la batería también suele, de cierta forma, refrigerarse con una mezcla de agua-glicol o con refrigerante. La hermeticidad es fundamental para evitar la pérdida de agua o de refrigerante del sistema de refrigeración. Para una refrigeración mediante agua-glicol, las tasas de fugas de 10-3 mbar l/s (0.06 sccm) se fijan a nivel de umbral. Los ciclos del refrigerante se deben someter a pruebas de fugas dentro del rango de 10-5 mbar l/s.

El paquete de batería completo se suele montar en una carcasa. Esta carcasa debe cumplir con el estándar IP67 y se debe someter a pruebas de fugas dentro del rango de 5*10-3 mbar l/s.

| Sistema a verificar | Especificación | Tasa de fuga equivalente |

|---|---|---|

| Circuito de refrigeración de batería – solución de agua-glicol | No evidencia pérdida significativa de fluido refrigerante | ~ 10-3 mbar l/s (~0.06 sccm) |

| Circuito de refrigeración de batería – refrigerante | No evidencia pérdida significativa de refrigerante | ~10-5 mbar l/s (5 g/a de refrigerante) |

| Integridad externa de la carcasa del paquete de baterías | IP67 | ~ 5*10-3 mbar l/s (~ 0.3 sccm) |

La solución de INFICON

Prueba de fugas del circuito de refrigeración del paquete de baterías

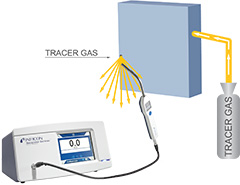

Los circuitos de refrigeración de los paquetes de baterías se suelen someter a prueba en un proceso de rastreo, y se localiza la fuga directamente en un solo paso de la prueba.

Para someter a prueba el circuito de refrigeración del paquete de baterías, se recomienda evacuar primero el circuito de refrigeración de la batería y luego llenarlo con helio. A continuación, se escanean todas las soldaduras moviendo la punta rastreadora del Protec P3000(XL) sobre esas áreas. En caso de fuga, el helio se escapará de la salida de la fuga y será detectado por el Protec P3000(XL). Se puede determinar la ubicación exacta de la fuga moviendo la punta rastreadora de atrás hacia adelante. La fuga exacta se encuentra en el lugar donde el detector de fugas muestra el pico más alto de la tasa de fuga.

Para circuitos de refrigeración llenados con refrigerante, las fugas también se pueden detectar cuando hayan sido llenados con refrigerante. En ese caso, para una prueba de fugas, se recomienda rastrear con el detector de fugas multigas Ecotec E3000. Ecotec E3000 detectará directamente el refrigerante que se escapa de la fuga sin provocar sensibilidad cruzada a otros gases o líquidos presentes.

Prueba de fugas final en la carcasa del paquete de baterías

Para la prueba de fugas en la carcasa del paquete de baterías existen dos opciones disponibles:

| Acumulación | Rastreo | |

|---|---|---|

| Gas trazador recomendado | Helio | Gas trazador (5 % de hidrógeno) |

| Tiempos de ciclos típicos | 1 – 2 minutos | 2 – 5 minutos |

| Tamaño de la batería | Chico a mediano | Todos los tamaños |

| Resultado de la prueba | Prueba integral | Pruebas de fugas únicamente en áreas predefinidas |

| Ubicación de la fuga | No, debe realizarse a continuación | Si |

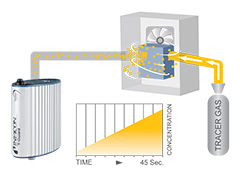

Prueba integral y automática sin ubicación (prueba de acumulación)

La integridad de las carcasas chicas a medianas del paquete de baterías puede ser sometida a prueba en un sistema de acumulación T-Guard sin la intervención del operador.

Para paquetes de batería de mayor tamaño o para un proceso manual, se recomienda el rastreo de gases trazadores mediante el detector de fugas de hidrógeno Sensistor Sentrac.

Para pruebas integrales y automáticas de baterías chicas a medianas, en primer lugar, se vacía la carcasa del paquete de baterías por bombeo hasta una presión negativa aproximada de 100–250 mbar y luego se llena con helio hasta una sobrepresión de 100–250 mbar. Esto permite obtener una concentración de helio adentro de la carcasa de aproximadamente 20 a 50 %. Luego, el paquete de baterías se coloca en una cámara simple y se cierra la tapa. Con el tiempo, el helio de las fugas se acumulará en la cámara atmosférica y el detector de fugas por acumulación T-Guard detectará el aumento de concentración de helio.

Si se detecta una fuga, se puede tomar el paquete de baterías de la cámara y se pueden escanear las áreas propensas a las fugas mediante el rastreo con el detector de fugas Protec P3000(XL) a fin de localizar la ubicación exacta de la fuga.

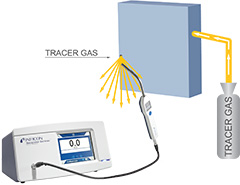

Pruebas de fugas en áreas predefinidas mediante rastreo

Los paquetes de baterías de mayor tamaño se deben someter a prueba mediante un proceso manual o un rastreo robotizado. La carcasa del paquete de baterías se llena con gas trazador (5 % de hidrógeno en 95 % de nitrógeno). Luego, un operador o un robot mueve la punta rastreadora del detector de fugas Sensistor Sentrac a través de las áreas propensas a fugas. Si la punta rastreadora cruza una salida de fuga, detectará la fase de hidrógeno del gas que sale y detectará la fuga.

Beneficios de la detección de fugas con gas trazador

- Se obtienen medidas precisas, trazables y repetibles para una detección de fugas confiable.

- Métodos de prueba altamente sensibles, que permiten detectar fugas pequeñas (rango de 10-4 a 10-6 mbar l/s).

- Prueba independiente de la temperatura y la humedad

- Proceso seco, no hay riesgo de entrada de agua durante la prueba

- Opciones disponibles de proceso automático sin operador y proceso manual de menor costo.

Para obtener más información, visítenos en www.inficonautomotive.com o comuníquese con nuestro representante más cercano.