Pruebas de fuga para transmisiones

Descripción Del Reto Técnico

Las transmisiones pueden sufrir fugas. Y debido al complejo funcionamiento de los últimos sistemas de transmisión de varias velocidades, la fuga del fluido de transmisión puede afectar enormemente al rendimiento del cambio. Detectar las fugas en las primeras etapas de fabricación (después del fundido y antes del montaje) permite ahorrar una cantidad importante de dinero a los proveedores de transmisiones, tanto internos como externos, sin hablar de los dolores de cabeza causados por las quejas y reclamaciones de los clientes, o lo que es peor, por las devoluciones de los productos. Hasta ahora, muchas fugas no se detectaban sino hasta el montaje final. Detectar las fugas justo después del fundido original permite eliminar las piezas defectuosas en las primeras etapas del proceso, reduciendo así los costos en este punto crítico.

Las transmisiones pueden sufrir fugas. Y debido al complejo funcionamiento de los últimos sistemas de transmisión de varias velocidades, la fuga del fluido de transmisión puede afectar enormemente al rendimiento del cambio. Detectar las fugas en las primeras etapas de fabricación (después del fundido y antes del montaje) permite ahorrar una cantidad importante de dinero a los proveedores de transmisiones, tanto internos como externos, sin hablar de los dolores de cabeza causados por las quejas y reclamaciones de los clientes, o lo que es peor, por las devoluciones de los productos. Hasta ahora, muchas fugas no se detectaban sino hasta el montaje final. Detectar las fugas justo después del fundido original permite eliminar las piezas defectuosas en las primeras etapas del proceso, reduciendo así los costos en este punto crítico.

Los productos de aluminio fundido; por ejemplo, pueden tener un área de una pulgada de diámetro que, debido a las fugas por porosidad, equivalen literalmente a un billón de orificios por los que pueden escapar las moléculas de helio. Esta porosidad nunca se podría detectar con las pruebas realizadas bajo agua o con aire. Las fugas no tienen que tener necesariamente el aspecto de una grieta o un orificio circular perfecto, sino que pueden parecerse a un sistema cavernoso de grietas y cavidades dentro del metal. Utilizando aire a presión se pueden tardar días en detectar una disminución de la presión (dato necesario para medir las fugas de velocidades bajas, lo cual ahora es una exigencia para los fabricantes de automóviles).

Hoy en día, la velocidad de fuga permitida en la industria es de 1 cm3/min – un centímetro cúbico estándar por minuto. A medida que las transmisiones evolucionan y se vuelven más complejas, los fluidos internos cambian, los requisitos de rendimiento son mayores y se reducen las tasas de fuga.

La Solución De INFICON

Realizar las pruebas de fugas después del fundido de las piezas y antes de su montaje

Antes de realizar las pruebas de fugas, las piezas deben estar selladas con un porta piezas específico para dicha pieza. Se conecta un Detector de fugas de helio LDS3000 de INFICON en el interior de la pieza fundida a través del maquinado. A continuación, el maquinado y la transmisión se insertan en un portapiezas sellable y la pieza se fija, se sella y se evacua. Posteriormente, se inyecta helio en el espacio cerrado. En el interior, los ventiladores mueven el aire para mezclar uniformemente el helio y aire (solo un 1% de helio). El detector de fugas de helio detectará y cuantificará el helio del exterior que penetre en la transmisión a través de porosidades, grietas, roscas o cualquier conducto. En este punto se podrá decidir si la pieza es apta o no y se recopilarán los datos para su posterior consulta. Todos los conductos se prueban individualmente.

Antes de realizar las pruebas de fugas, las piezas deben estar selladas con un porta piezas específico para dicha pieza. Se conecta un Detector de fugas de helio LDS3000 de INFICON en el interior de la pieza fundida a través del maquinado. A continuación, el maquinado y la transmisión se insertan en un portapiezas sellable y la pieza se fija, se sella y se evacua. Posteriormente, se inyecta helio en el espacio cerrado. En el interior, los ventiladores mueven el aire para mezclar uniformemente el helio y aire (solo un 1% de helio). El detector de fugas de helio detectará y cuantificará el helio del exterior que penetre en la transmisión a través de porosidades, grietas, roscas o cualquier conducto. En este punto se podrá decidir si la pieza es apta o no y se recopilarán los datos para su posterior consulta. Todos los conductos se prueban individualmente.

La detección de fugas de helio se realiza en cuestión de segundos y solo se tardan unos 30-40 segundos en pasar de una pieza a otra.

Pruebas de fugas de transmisiones montadas

En una segunda fase, normalmente cerca del final de la línea de producción, se pueden volver a probar las transmisiones, esta vez desde el interior hacia el exterior. La cámara de prueba se convierte en una cámara de vacío y la transmisión ya acabada se sella y se prueba. Para este proceso de pruebas se crea vacío en la cámara utilizando grandes bombas de vacío y se conecta un Detector de fugas de helio LDS3000 de INFICON a las bombas para identificar las moléculas de helio a medida que emergen de la transmisión acabada.

En una segunda fase, normalmente cerca del final de la línea de producción, se pueden volver a probar las transmisiones, esta vez desde el interior hacia el exterior. La cámara de prueba se convierte en una cámara de vacío y la transmisión ya acabada se sella y se prueba. Para este proceso de pruebas se crea vacío en la cámara utilizando grandes bombas de vacío y se conecta un Detector de fugas de helio LDS3000 de INFICON a las bombas para identificar las moléculas de helio a medida que emergen de la transmisión acabada.

La pieza y la cámara se evacuan simultáneamente y, posteriormente, la pieza se llena de helio. Como las juntas de la pieza no pueden con un diferencial de presión de 30 mbar (4 psi), durante las pruebas realizadas desde el interior la transmisión se presuriza con gas helio al 100% a aproximadamente 20 mbar (3 psi). Posteriormente, si existiera alguna fuga, el helio saldrá al exterior (al contrario que en el caso anterior).

La razón por la que esta prueba se realiza primero desde el interior hacia el exterior es que normalmente los fabricantes desean realizar las pruebas siguiendo los criterios de diseño del elemento que se va a probar. Por tanto, en el caso de una transmisión automática, la presión del fluido se ejerce desde el interior hacia el exterior, por lo que el modelo debe reflejar las condiciones de funcionamiento finales. Si al aplicar presión se producen fugas o las juntas se expanden, el helio escapará de la misma forma que lo harían los fluidos. En segundo lugar, debido a la complejidad del montaje (válvulas solenoides, conversores de par de torsión y pequeños conductos), el helio pasará con mayor velocidad al vacío si hay fugas. Todos los conductos se prueban para poder garantizar que no se producirán fugas en un futuro.

Ubicación de fugas en piezas después del fundido o en transmisiones ya montadas

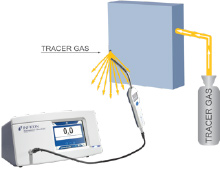

Si se detectan fugas, es necesario localizarlas para poder repararlas. Para hacerlo, la transmisión se llena con una mezcla de 5% de hidrógeno y 95% de nitrógeno). La punta del rastreador del Detector de fugas de hidrógeno Sensistor Sentrac se desplaza por la superficie de la transmisión para detectar si la mezcla de hidrógeno y nitrógeno sale por alguna fuga. Una vez reparada una fuga, se podrá verificar la reparación con el mismo método.

Si se detectan fugas, es necesario localizarlas para poder repararlas. Para hacerlo, la transmisión se llena con una mezcla de 5% de hidrógeno y 95% de nitrógeno). La punta del rastreador del Detector de fugas de hidrógeno Sensistor Sentrac se desplaza por la superficie de la transmisión para detectar si la mezcla de hidrógeno y nitrógeno sale por alguna fuga. Una vez reparada una fuga, se podrá verificar la reparación con el mismo método.

Ventajas De Las Pruebas De Fugas De Hidrógeno / Helio

- Mediciones precisas y repetibles para obtener resultados fiables en las pruebas de fugas

- Método de prueba independiente de la temperatura y la humedad

- Pruebas de fugas más económicas (sin los costosos procesos de secado posteriores)

- Gran sensibilidad

Para obtener más información, visítenos en la página www.inficonautomotive.com.