元件的泄漏测试: 喷油嘴

对技术挑战的说明

喷油嘴必须承受更高的压力,带来越来越低的 检漏要求

汽车与汽车供应链行业的成本压力非常大。与此同时,减少燃油消耗的需求迫使喷油压力增加,由于应用压力增加,导致喷油嘴的泄漏率上升。为保持竞争力,生产和交付流程必须不断进行优化。与此同时,安全、质量和环境的需求持续增加。为消除这些阻碍,必须根据一定标准对每个部件进行全面检查,并且还须使得测试不造成批量生产成本增加。传统的真空泄漏测试一直是测试喷油嘴的首选方法。然而,此类测试系统的投资和运行成本相当高,对于喷油嘴测试而言,成本与收益比无法达到最优,过于“庞大”,就空间要求和灵敏度而言都是如此。泄漏率典型要求的范围在 10-4 mbarl/s(氦气泄漏率) - 相当于 0.006 sccm。真空泄漏检测系统可以检测到的泄漏率范围可至 10-10... 10-11 mbarl/s 。

INFICON 解决方案

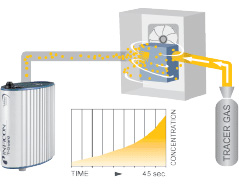

如今,对于喷油嘴泄漏测试而言,在大气压力下使用氦气在集聚室中进行泄漏检测(常压累积法法)是较为经济的解决方案。

T-Guard 常压氦累积泄漏检测,为喷油嘴泄漏测试带来快速的,经济的可靠的过程结果

在一个简单的累积室中,测试部件被加压,从而使测试气体通过泄漏位置逸出到达集聚室。风扇可确保集聚室内的测试气体均匀分布,由此避免了泄漏位置的影响,保证测量值的精确。T-Guard 氦气集聚传感器 随后测定此环境下的测试气体含量。

通过此方法,大约在 10-4... 10-5 mbar l/s 范围的泄漏率可以得到准确验证。此外,该系统不受测试部件或环境中的热量和水分的影响。除此之外,您还可测试不能承受真空条件的部件,比如由经过略微排气塑料制成的部件。

典型周期时间范围: 5 - 10 秒。

![]() 德国费尔巴哈 BOSCH PA –ATMO 的开发工程师 MICHAEL URHAHN 先生表示:

德国费尔巴哈 BOSCH PA –ATMO 的开发工程师 MICHAEL URHAHN 先生表示:

“我们成功降低了相关的成本和缩短了时间,且显著提升了 Bamberg 生产线的生产效率。单从采购成本角度来看,同类真空系统的购买价格要高出许多。此外,功耗降低了 8 倍,相比之前,技术可用性改善显著。”

| BOSCH 四个一组的 T-GUARD 测试系统的性能数据 | |

|---|---|

| 测试部件: | 双燃料喷油嘴 |

| 集聚室容积: | 1 公升 |

| 周期时间: | 5.6 秒 |

| 泄漏率: | 4 x 10-4 mbarl/s |

博世4台T-guard喷油嘴泄漏检测系统,检测周期不到6秒

使用 T-GUARD 氦气集聚传感器进行泄漏测试的优势

- 通过可重复的准确测量获得可靠的泄漏测试结果

- 降低投资成本,泄漏测试实现低成本高效率

- 所需的生产空间更少

- 降低功耗(< 15%)

- 省时,因为可能测试温暖、浸湿/潮湿的部件

- 缩短周期时间,提高生产效率

- 所需维护更少,正常运行时间更长,可用性更强