Trend Elektromobilität - Dichtheitsprüfung von Batteriezellen

Beschreibung der technischen Herausforderung

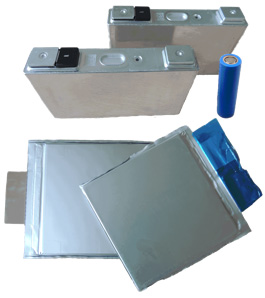

Zur Herstellung der Power-Akkus für Elektro- und Hybridfahrzeuge werden unterschiedliche Bauformen von Batteriezellen verwendet. So kommen beim Tesla Model S beispielsweise Rundzellen zum Einsatz; industrieweit werden jedoch prismatische Zellen und Pouch-Zellen häufiger verwendet.

Die Produktion von Batteriezellen für Autos mit Elektroantrieb hat in jüngster Zeit deutlich zugenommen. Es ist wichtig, dass bei dieser neuen Antriebstechnologie Batterien ausreichender Lebensdauer und Leistung verwendet werden, um neue Nutzer dieser Technologie nicht durch negative Ersterfahrungen abzuschrecken.

Es gibt drei unterschiedliche Bauformen für Batteriezellen: Rundzellen, prismatische Zellen und Pouch-Zellen. Rundzellen (auch als Typ 18650 bekannt) und prismatische Zellen besitzen ein stabiles Gehäuse, während Pouch-Zellen sich durch ein flexibles Gehäuse auszeichnen (sie werden auch als flexible Batteriezellen bezeichnet).

Batteriezellen müssen aus folgenden Gründen auf Undichtigkeiten geprüft werden:

- Elektrolyt darf aus der Batterie nicht austreten, da dies die Batterieleistung negativ beeinträchtigen würde

- Vielleicht noch wichtiger ist aber, dass keine Feuchtigkeit in die Batterie eindringen kann, da dies die Batterieleistung ebenfalls nachteilig beeinflusst und mit der Zeit die Batterie sogar vollständig zerstört

Um beide Anforderungen zu erfüllen, müssen moderne Batteriezellen auf Leckraten im Bereich von 10-5 ... 10-6 mbarl/s (abhängig von der Größe bzw. dem Volumen der Batterie und der Bauform) getestet werden. Derart kleine Lecks lassen sich mit älteren Technologien wie der Wasserbad-, Lecksuchspray- oder Druckabfallmethode nicht nachweisen.

Die INFICON-Lösung

Die Produktionsprüfung prismatischer Zellen wird in mehreren Schritten durchgeführt:

Vorprüfung der Komponenten für prismatische Zellen

Manchmal wird das Batteriezellgehäuse der prismatischen Batteriezellen vor dem Füllen mit Elektrolyt vorgeprüft, um sicherzustellen, dass die elektrischen Durchführungen dicht sind. Diese Vorprüfung wird normalerweise mittels Dichtheitsprüfung in der Vakuumkammer bei hohen Taktzeiten durchgeführt. Das Gehäuse der Batteriezelle wird dazu mit Helium gefüllt und dann in die an ein Vakuumsystem angeschlossene Testkammer platziert. Nach dem Schließen des Kammerdeckels wird mithilfe von leistungsstarken Vakuumpumpen ein Vakuum in der Testkammer erzeugt. Das Helium kann dann nach außen entweichen; ist ein Leck vorhanden, kann das an die Vakuumkammer angeschlossene INFICON LDS3000 Dichtheitsprüfgerät das aus der Batteriezelle austretende Helium nachweisen.

Das Gehäuse der Batteriezelle wird nur dann mit Elektrolyt gefüllt und letztlich versiegelt, wenn diese Dichtheitsprüfung erfolgreich bestanden wird.

Mit Helium vorgefüllte Batterien werden üblicherweise mithilfe der Vakuum-Dichtheitsprüfung getestet. Dieses Verfahren ist weitverbreitet für Rundzellen des Typs 18650.

Abschließende Prüfung komplett zusammengebauter Batteriezellen

Selbst wenn das Gehäuse der Batteriezelle wie zuvor beschrieben vorgeprüft wurde, muss die gefüllte und versiegelte Batteriezelle einer Nachprüfung unterzogen werden, um die Funktionalität der abschließenden Abdichtung zu gewährleisten. Pouch-Zellen werden normalerweise nur einmal nach der abschließenden Versiegelung getestet.

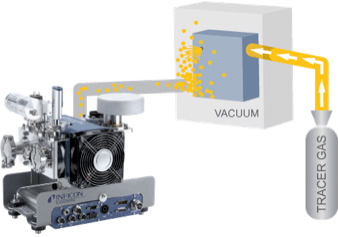

Falls konstruktionsbedingt möglich, wird der Batteriezelle beim Befüllen mit Elektrolyt eine kleine Menge (bis zu 5%) Helium hinzugefügt (dieses Verfahren wird üblicherweise für Rundzellen des Typs 18650, aber auch für bestimmte prismatische Zellen verwendet). Die Batteriezelle wird dann in einer Vakuum-Prüfanlage mithilfe eines INFICON LDS3000 Dichtheitsprüfgeräts wie zuvor beschrieben geprüft.

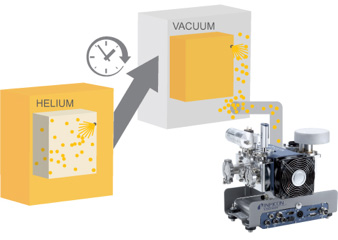

Falls die Zugabe von Helium zur Elektrolytfüllung nicht möglich ist, kann die Batteriezelle nur mithilfe des „Bombing“-Verfahrens geprüft werden. Dieses Verfahren wird hauptsächlich bei prismatischen Zellen und bei Pouch-Zellen angewandt. In diesem Fall wird die fertige, mit Elektrolyt gefüllte und versiegelte Batteriezelle unter Überdruck für längere Zeit einer 100%-igen Heliumatmosphäre ausgesetzt. Je länger die Teile dieser Atmosphäre ausgesetzt sind, umso mehr Helium kann sich im Inneren der Batterie ansammeln, falls ein Leck vorliegt.

Bei Batterien, die nicht mit Helium vorgefüllt werden können, kommt üblicherweise das „Bombing“-Verfahrens mit anschließender Vakuum-Dichtheitsprüfung zum Einsatz. Dieses Verfahren wird hauptsächlich bei prismatischen Zellen und bei Pouch-Zellen angewandt.

Im Anschluss an das „Bombing“-Verfahren werden die Teile aus der Heliumatmosphäre entfernt und an eine Vakuumkammer überführt. Dort wird dann die bereits beschriebene Dichtheitsprüfung in der Vakuumkammer durchgeführt. Pouch-Zellen müssen dabei in eine Stützkonstruktion platziert werden, damit die Siegelnähte während des Vakuumverfahrens nicht durch Aufblasen der flexiblen Hülle aufgrund des Innendrucks beschädigt werden. Wie zuvor wird aus dem Batteriegehäuse bzw. dem Pouch austretendes Helium durch ein INFICON LDS3000 Dichtheitsprüfgerät nachgewiesen.

Die Heliumkonzentration im Inneren der Batteriezelle liegt deutlich unter der Konzentration der mit Helium vorgefüllten Batteriezellen, da nur kleine Heliummengen den Leckkanal durchdringen. Die Heliummenge in der Batterie ist außerdem von der Leckgröße abhängig. Größere Lecks lassen mehr Helium in das Teil eindringen. All diese Faktoren sind bei der Berechnung der tatsächlichen Leckrate aus dem Signal des Dichtheitsprüfgeräts zu berücksichtigen.

Vorteile der Dichtheitsprüfung mit Prüfgas

- Genaue und wiederholbare Messungen für eine zuverlässige Dichtheitsprüfung

- Hochempfindliche Prüfmethoden weisen kleinste Lecks (im Bereich 10-4 bis 10-6 mbar l/s) nach

- Hochautomatisiertes Verfahren mit hohen Taktzeiten

- Testergebnis unabhängig von Bedienereingriffen

- Trockenes, nichtkorrosives Verfahren

Wenn Sie weitere Informationen benötigen, besuchen Sie uns auf www.inficonautomotive.com, oder rufen Sie Ihren zuständigen Vertriebsmitarbeiter an.