Celdas de baterías para vehículos eléctricos (EV)

Descripción de los Desafíos Técnicos

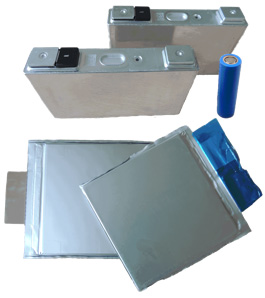

Se utilizan distintos diseños de celdas de batería para crear baterías potentes para vehículos eléctricos e híbridos. A modo de ejemplo, las celdas cilíndricas se utilizan en el Model S de Tesla, pero es mucho más común el uso de celdas cilíndricas y de tipo bolsa.

Recientemente, la producción de celdas de baterías para automóviles impulsados eléctricamente ha incrementado significativamente. Para esta nueva tecnología de transmisión es de suma importancia lograr una vida útil y un rendimiento adecuado de la batería, con el propósito de que los nuevos usuarios de esta tecnología no tengan una experiencia inicial negativa que termine decepcionándolos.

Existen tres diseños mecánicos distintos de una celda de batería: Celdas cilíndricas, celdas prismáticas y celdas tipo bolsa. Tanto la carcasa de las celdas cilíndricas (también llamadas de tipo 18650) como la de las celdas prismáticas es rígida, mientras que la de las celdas tipo bolsa es flexible (se les conoce como celdas flexibles).

Es importante realizar una prueba de fugas física en las celdas de baterías porque:

- No debe de haber fuga de electrolito en la celda, ya que la pérdida podría generar un impacto negativo en el rendimiento de la batería.

- Es quizás aún más importante que no ingrese humedad dentro de la batería, ya que esto también afectará el rendimiento y, con el tiempo, terminará destruyendo la batería.

A fin de garantizar ambos requisitos, las celdas de batería modernas deben someterse a una prueba de fugas para detectar tasas de fugas en el rango de 10-5 a 10-6 mbar*l/s (según el tamaño/volumen de la batería y su diseño). Las tecnologías más antiguas como la prueba de burbuja, el spray de jabón y la caída de presión no pueden detectar estas pequeñas fugas.

La Solución de INFICON

La prueba de producción de celdas prismáticas se realiza en varios pasos:

Prueba preliminar de los componentes de celdas de baterías prismáticas

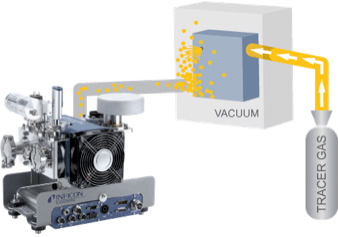

Algunas veces, la carcasa de la celda de las baterías prismáticas es sometida a prueba antes de rellenarla con electrolito, a fin de garantizar la ausencia de fugas en los conductos eléctricos. Esta prueba preliminar se suele realizar en una cámara de vacío con alto rendimiento. La carcasa de la celda de batería se rellena con helio y luego se coloca en una cámara de prueba conectada a un sistema de vacío. Después de cerrar la tapa de la cámara, grandes bombas de vacío generan un vacío en la cámara de prueba. De este modo, el helio puede pasar al exterior y, en caso de existir fuga, el detector de fugas de helio LDS3000 de INFICON (que está conectado a la cámara de vacío) detecta el helio cuando este emerge de la celda de la batería.

Sólo si se comprueba que la carcasa de la celda de la batería está libre de fugas se rellenará con electrolito y, finalmente será sellada.

Las celdas de baterías rellenas previamente con helio suelen someterse a prueba de detección de fugas mediante la cámara de vacío. Este proceso es muy común en celdas de baterías cilíndricas, tipo 18650.

Prueba final de las celdas de baterías ensambladas

Aún si la carcasa de la celda de la batería ha sido sometida a una prueba preliminar como se describió anteriormente, la celda rellena y sellada se debe volver a probar para garantizar la integridad del sellado final. Las baterías tipo bolso suelen ser probadas únicamente al final del sellado.

Si el diseño de la celda de la batería lo permite, se agrega una pequeña cantidad de helio a la celda (hasta 5%) mientras es rellenada con electrolitos (este proceso se suele aplicar en las celdas de baterías cilíndricas, tipo 18650, pero también es aplicado para algunas celdas prismáticas). Posteriormente, la celda de la batería se prueba en una cámara de vacío equipada con un detector de fugas de helio LDS3000 de INFICON con la misma secuencia de prueba descrita anteriormente.

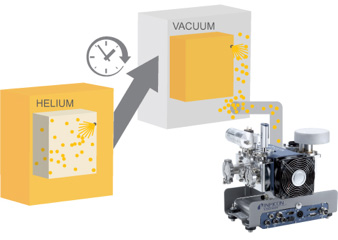

Si no es posible agregar helio al electrolito, la celda de la batería sólo se puede probar mediante bombardeo. Este proceso se utiliza principalmente en celdas prismáticas y de tipo bolsa. En ese caso, la celda de la batería terminada (rellena con electrolito y sellada) se coloca en una atmósfera 100% de helio, a determinada sobrepresión durante un tiempo prolongado. Cuanto mayor sea el tiempo de exposición de las piezas, mayor cantidad de helio se puede acumular dentro de la celda de la batería si se encuentra una fuga.

Las celdas de las baterías que no pueden rellenarse previamente con helio suelen someterse a una prueba de detección de fugas a través de bombardeo y luego mediante la cámara de vacío. Este proceso se utiliza principalmente en celdas prismáticas y de tipo bolsa(flexibles).

Luego de este proceso de bombardeo, las piezas se retiran de la atmósfera de helio y se colocan en la cámara de vacío. A continuación, se aplica el mismo proceso de detección de fugas en cámara de vacío que se mencionó anteriormente. Es posible que las baterías de tipo bolsa deban colocarse en una estructura de apoyo con la finalidad de evitar daños en los sellos por la presión interna de la explosión de la bolsa durante el proceso de vacío. Una vez más, un detector de fugas de helio LDS3000 de INFICON detectará cualquier fuga de helio que ocurra en la carcasa o la bolsa de la batería.

Dado que solo pequeñas cantidades de helio penetran a través del canal de la fuga, la concentración de helio dentro de la celda de la batería será mucho menor en comparación con las celdas de baterías rellenas previamente con una proporción de helio. La cantidad de helio dentro de la celda de la batería también depende del tamaño de la fuga. Las fugas más grandes permitirán que ingrese más helio en la pieza. A la hora de calcular la tasa de fuga real de la señal del detector de fugas se debe tener en cuenta todo esto.

Beneficios de la detección de fugas con gas trazador

- Se obtienen medidas precisas y repetibles para una detección de fugas confiable.

- Métodos de prueba altamente sensibles, que permiten detectar fugas pequeñas (rango de 10-4 a 10-6 mbar l/s).

- Proceso altamente automatizado con alto rendimiento.

- Los resultados de las pruebas son independientes de la intervención del operador.

- El proceso se lleva a cabo en seco y sin corrosión.

Para obtener más información, visítenos en www.inficonautomotive.com o comuníquese con nuestro representante más cercano.