7 suggerimenti per far fronte ai crescenti requisiti relativi ai tassi di perdita nella produzione di automobili

I requisiti di tenuta nel settore automobilistico aumentano continuamente mentre i fornitori e i costruttori di automobili si impegnano maggiormente nella garanzia di qualità. I requisiti di tenuta si stanno intensificando per diversi componenti, tra cui i sistemi di iniezione common rail, i sistemi di climatizzazione che utilizzano refrigeranti quali R1234yf o CO2 e i sistemi di gonfiaggio per airbag di sicurezza. Inoltre, i quantitativi di produzione di alcuni componenti che devono sempre essere sottoposti a prova di tenuta stanno aumentando drasticamente, ad esempio gli scambiatori di calore per i sistemi di ricircolo dei gas di scarico (per ridurre l'ossido di azoto) o gli scambiatori di calore per i motori ridimensionati con turbocompressori. I seguenti suggerimenti aiuteranno i costruttori di automobili e i loro fornitori a rispondere meglio ai crescenti requisiti delle prove di tenuta.

1. La conta delle bolle appartiene al passato

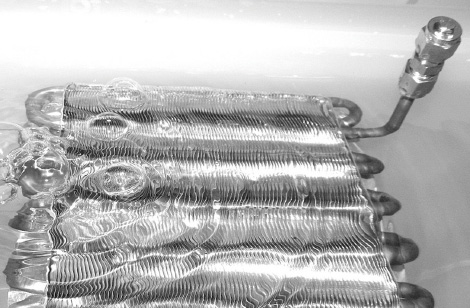

La più antica procedura di prova di tenuta è probabilmente il bagno d'acqua, anche noto come test delle bolle. La difficoltà principale di questo metodo è che il risultato dipende dalla componente umana, ovvera dai collaudatori che devono controllare le bolle generate e contarle. Inoltre molti componenti da testare non tollerano l'acqua oppure devono essere asciugati mediante un lungo processo dopo la prova. Infine, alcuni componenti sottoposti alla prova presentano una geometria così complessa che le bolle emerse potrebbero restare intrappolate, ad esempio nella struttura con nervature del radiatore, e non risalire.

La più antica procedura di prova di tenuta è probabilmente il bagno d'acqua, anche noto come test delle bolle. La difficoltà principale di questo metodo è che il risultato dipende dalla componente umana, ovvera dai collaudatori che devono controllare le bolle generate e contarle. Inoltre molti componenti da testare non tollerano l'acqua oppure devono essere asciugati mediante un lungo processo dopo la prova. Infine, alcuni componenti sottoposti alla prova presentano una geometria così complessa che le bolle emerse potrebbero restare intrappolate, ad esempio nella struttura con nervature del radiatore, e non risalire.

Suggerimento: Sostituire gli antiquati bagni d'acqua con metodi moderni che utilizzano gas di prova: un intercooler chiaramente non può essere trattato come la camera d'aria di una bicicletta.

2. Il test di decadimento della pressione spesso non è affidabile

Nel test di decadimento della pressione, un componente da sottoporre a prova viene riempito di aria compressa e si misura quanto rapidamente la pressione si riduce in un certo intervallo di tempo. Tuttavia, questa procedura non è affatto adatta a componenti deformabili in plastica. Inoltre, la pressione varia al variare della temperatura, fatto che costituisce un problema per la procedura. Se la temperatura aumenta durante la prova, le perdite non vengono rilevate; se la temperatura diminuisce, il test di decadimento della pressione rileva perdite fantasma. Variazioni inferiori a 0,1°C sono già sufficienti per far sì che i risultati di misurazione si discostino di 100 volte. I moderni metodi con gas di prova quindi presentano chiaramente un vantaggio rispetto alle procedure precedenti.

Suggerimento: Preferire una prova di tenuta con gas tracciante invece di un test di decadimento della pressione per i componenti flessibili o per le parti progettate per una variazione di temperatura.

3. Le camere di accumulo riducono i costi

Foto per gentile concessione di VTI

A volte, una prova complessa in una camera a vuoto con elio è eccessiva. Una prova in una camera di accumulo semplice e conveniente è adatta a componenti di dimensione ridotta e media che devono essere testati solo per verificare la possibile presenza di perdite di olio o acqua. Nel test di accumulo, l'elio come gas di prova che emerge da un refrigeratore di olio, acqua o aria di sovralimentazione viene raccolto nella camera di accumulo in un intervallo di tempo definito e il tasso di perdita viene determinato dall'aumento della concentrazione. I tassi di perdita fino a 1∙10-4 mbar∙l/s possono essere rilevati in condizioni di produzione che consentono di verificare la presenza di perdite di acqua (10-2 mbar∙l/s) e olio (10-3 mbar∙l/s).

Suggerimento: Affidatevi a una soluzione di accumulo se è necessaria una prova per verificare la presenza di perdite di olio o acqua!

4. Il controllo delle emissioni e il ridotto consumo di carburante richiedono metodi con gas di prova

A causa dei più rigidi requisiti normativi e legislativi riguardanti il controllo delle emissioni, i serbatoi e i tubi del carburante ora sono spesso sottoposti a prove di tenuta nell'intervallo compreso tra 10-4 e 10-6 mbar∙l/s utilizzando metodi con gas di prova. Le valvole di iniezione e le pompe di carburante possono essere sottoposte a prova di tenuta nell'intervallo compreso tra 10-4 e 10-6 mbar∙l/s utilizzando elio nella camera di accumulo. Tuttavia, i moderni sistemi di iniezione common rail presentano requisiti di tenuta ancora più serveri (fino a 10-6 mbar∙l/s) a causa delle pressioni di esercizio molto elevate (fino a 3.000 bar). In questo caso, la prova in una camera a vuoto è opportuna. L'elio che emerge dal componente sottoposto a prova nel vuoto della camera è individuato da un rilevatore di perdite di elio collegato direttamente alla camera a vuoto. I vantaggi di una prova del vuoto sono un'elevata precisione (in situazioni ideali fino a 10-12 mbar∙l/s) e tempi di ciclo molto brevi per i processi di produzione in linea.

Suggerimento: Le prove per le perdite di carburante possono essere effettuate in una camera a vuoto in modo molto efficace e con elevata affidabilità.

5. Prova del vuoto per sistemi di climatizzazione moderni

I refrigeranti alternativi e rispettosi del clima, come R1234yf e CO2, stanno attualmente sostituendo l'R134a che risulta invece dannoso. Allo stesso tempo, la vecchia regola generale di un massimo di 5 g all'anno combinati di scarico di R134a (corrispondente a un tasso di perdita di elio di 4∙10-5 mbar∙l/s), è definitivamente obsoleta. R1234yf è altamente infiammabile e i sistemi con CO2 operano a una pressione fino a 120 bar. Quindi, che si tratti di evaporatori, condensatori o valvole di riempimento, i nuovi refrigeranti presentano requisiti di tenuta maggiori che possono essere rispettati solo con una prova con elio in una camera a vuoto.

Suggerimento: Verificare che i componenti di un sistema di climatizzazione moderno siano stati correttamente sottoposti a una prova in una camera a vuoto con elio prima di procedere con l'assemblaggio finale.

6. Misurare direttamente le perdite di refrigerante

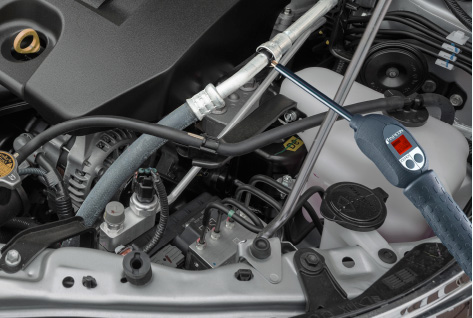

I fornitori ovviamente testano la tenuta dei componenti dei loro sistemi di climatizzazione. Tuttavia, dopo aver installato il sistema di climatizzazione, anche i costruttori di automobili devono testare la tenuta dei tre-sei raccordi che hanno installato e chiuso per la prima volta. I rilevatori di perdite sniffer sono adatti a questa attività. Il sensore di prova viene passato sul giunto di connessione manualmente o per mezzo di un robot. I moderni rilevatori di perdite sniffer non richiedono più elio o forming gas (una miscela di 5% di idrogeno e 95% di azoto) per svolgere questa attività; in realtà, possono rilevare direttamente i refrigeranti che fuoriescono, sia che si tratti di R134a, R1234yf o CO2.

I fornitori ovviamente testano la tenuta dei componenti dei loro sistemi di climatizzazione. Tuttavia, dopo aver installato il sistema di climatizzazione, anche i costruttori di automobili devono testare la tenuta dei tre-sei raccordi che hanno installato e chiuso per la prima volta. I rilevatori di perdite sniffer sono adatti a questa attività. Il sensore di prova viene passato sul giunto di connessione manualmente o per mezzo di un robot. I moderni rilevatori di perdite sniffer non richiedono più elio o forming gas (una miscela di 5% di idrogeno e 95% di azoto) per svolgere questa attività; in realtà, possono rilevare direttamente i refrigeranti che fuoriescono, sia che si tratti di R134a, R1234yf o CO2.

Suggerimento: Date uno sguardo all'ampio portafoglio INFICON di rilevatori di perdite sniffer per il sistema di riempimento definitivo.

7. Bombing per airbag più sicuri

Negli anni passati, l'ingresso di umidità nei sistemi di gonfiaggio pirotecnici ha causato il ritiro di milioni di veicoli. Per evitare questo problema, i fornitori devono controllare i loro sistemi di gonfiaggio in una camera a vuoto per verificare la presenza di tassi di perdita di 10-6 mbar∙l/s mediante uno speciale metodo con gas di prova chiamato bombing. All'inizio, l'innesco dell'airbag viene esposto a un eccesso di pressione dell'elio in modo che il gas di prova possa penetrare all'interno dell'innesco attraverso le fughe. Successivamente, l'elio che fuoriesce nuovamente dal componente di prova viene rilevato in un test con camera a vuoto. I sistemi di gonfiaggio a gas freddo che contengono una miscela compressa di elio-argon non devono essere sottoposti al bombing. In questo caso, possono essere testati direttamente nella camera a vuoto per verificare la presenza di perdite di elio.

Negli anni passati, l'ingresso di umidità nei sistemi di gonfiaggio pirotecnici ha causato il ritiro di milioni di veicoli. Per evitare questo problema, i fornitori devono controllare i loro sistemi di gonfiaggio in una camera a vuoto per verificare la presenza di tassi di perdita di 10-6 mbar∙l/s mediante uno speciale metodo con gas di prova chiamato bombing. All'inizio, l'innesco dell'airbag viene esposto a un eccesso di pressione dell'elio in modo che il gas di prova possa penetrare all'interno dell'innesco attraverso le fughe. Successivamente, l'elio che fuoriesce nuovamente dal componente di prova viene rilevato in un test con camera a vuoto. I sistemi di gonfiaggio a gas freddo che contengono una miscela compressa di elio-argon non devono essere sottoposti al bombing. In questo caso, possono essere testati direttamente nella camera a vuoto per verificare la presenza di perdite di elio.

Suggerimento: Gli airbag devono essere correttamente testati in una camera a vuoto con elio per evitare rischi di sicurezza.

Per altre informazioni su come ottenere il massimo dal vostro sistema di prova di tenuta, scaricate gratuitamente la nostra guida dettagliata del settore intitolata "Prove di tenuta nel settore delle automobili" all'indirizzo http://www.inficon.com/automotiveindustry-ebook