部件泄漏测试 - 变速箱

对技术挑战的说明

变速箱可能会发生泄漏,且由于更新版新的多级变速箱操作的复杂性,传动液的泄漏可能会大大影响其转换性能。 在生产期间、浇铸之后和装配之前的最早期阶段检测泄漏情况可为变速箱的内部和外部供应商节约大笔资金,减少因客户投诉、最差案例或召回事件所带来的麻烦。 许多泄漏情况历来都是在最终装配时或装配完成后发现的。 在开始浇铸步骤后不久检测泄漏情况可在制造流程中及早消除有缺陷的铸件,进而在这个关键时刻便可以节约成本。

变速箱可能会发生泄漏,且由于更新版新的多级变速箱操作的复杂性,传动液的泄漏可能会大大影响其转换性能。 在生产期间、浇铸之后和装配之前的最早期阶段检测泄漏情况可为变速箱的内部和外部供应商节约大笔资金,减少因客户投诉、最差案例或召回事件所带来的麻烦。 许多泄漏情况历来都是在最终装配时或装配完成后发现的。 在开始浇铸步骤后不久检测泄漏情况可在制造流程中及早消除有缺陷的铸件,进而在这个关键时刻便可以节约成本。

例如,铝铸件产品可能有一个因孔隙泄漏造成的直径为一英寸的区域,实际上,它有一万亿个孔,氦气分子可以通过这些孔进行迁移。 使用空气或水下测试绝对发现不了这种孔隙。 金属中的泄漏看起来不一定像裂纹或完整的圆孔,而是像一系列由裂纹和小孔构成的洞穴状系统。 使用空气压力检测压力衰减可能需要几天时间(汽车制造商现在需要使用这种方法测量较低的泄漏率)。

目前允许的工业标准泄漏率约为 1 sccm,即每分钟 1 标准立方厘米。 随着变速箱不断更新发展并日趋变得复杂,其内部传动液会发生变化,对性能要求就会变得越来越高,而泄漏率则会越来越低。

INFICON 解决方案

在进一步装配之前对铸件进行泄漏测试

进行泄漏测试之前,需要针对特定的部件装置将铸件密封起来。 INFICON LDS3000 氦气检漏仪 LDS3000 氦气检漏仪通过工具连接到铸件内部。 然后将工具和变速箱插入到可密封的装置中,对部件进行夹取、密封和抽真空操作。 这样,氦气就会注入到包壳中。 在内部,风扇会吹动空气,形成氦气与空气的均匀混合物,进而形成氦气-空气混合物(氦气成分低至 1%)。 然后,任何通过孔隙泄漏、裂纹、螺纹泄漏或任何其他通道从充满氦气-空气的外部迁移到内部的氦气会穿过外罩移动到待检测的变速箱中,并由氦气检漏仪进行量化。 此时可以作出任何合格/不合格的判断,并收集数据以便于后续跟踪。 所有通道都是单独测试的。

进行泄漏测试之前,需要针对特定的部件装置将铸件密封起来。 INFICON LDS3000 氦气检漏仪 LDS3000 氦气检漏仪通过工具连接到铸件内部。 然后将工具和变速箱插入到可密封的装置中,对部件进行夹取、密封和抽真空操作。 这样,氦气就会注入到包壳中。 在内部,风扇会吹动空气,形成氦气与空气的均匀混合物,进而形成氦气-空气混合物(氦气成分低至 1%)。 然后,任何通过孔隙泄漏、裂纹、螺纹泄漏或任何其他通道从充满氦气-空气的外部迁移到内部的氦气会穿过外罩移动到待检测的变速箱中,并由氦气检漏仪进行量化。 此时可以作出任何合格/不合格的判断,并收集数据以便于后续跟踪。 所有通道都是单独测试的。

氦气泄漏测试需要几秒时间,而部件到部件的总测试时间约为 30-40 秒。

已装配变速箱的泄漏测试

在第二阶段,通常是接近生产线末尾的时候,可以对变速箱再次进行测试,这次是从内向外测试。 测试舱室成为真空舱室,并对已装配的变速箱进行密封和测试。 对于这个测试过程,大型真空泵将在舱室盖子盖好后进行抽真空操作,并且 INFICON LDS3000 氦气检漏仪 会通过阀门接入到真空泵中,用于识别已装配的变速箱中出现的氦气分子。

在第二阶段,通常是接近生产线末尾的时候,可以对变速箱再次进行测试,这次是从内向外测试。 测试舱室成为真空舱室,并对已装配的变速箱进行密封和测试。 对于这个测试过程,大型真空泵将在舱室盖子盖好后进行抽真空操作,并且 INFICON LDS3000 氦气检漏仪 会通过阀门接入到真空泵中,用于识别已装配的变速箱中出现的氦气分子。

部件和舱室是同时被抽真空的;而部件随后会被充回氦气。 由于部件中的密封件无法承受超过约 30 mbar (4 psi) 的压差,在从内向外测试期间,变速箱本身是使用 100% 的氦气以约 20 mbar (3 psi) 在内部进行加压的。 如果发生泄漏,氦气随后就会向外迁移(与前面的向内迁移相反)。

从内向外执行这种测试的原因有两点,首先,生产商通常希望在被测试对象的设计标准内进行测试。 因此,对于自动变速箱来说,传动液压力是从内向外施加的,且建模应复制最终运行条件。 如果在压力下通道变形或结合处发生膨胀,氦气就能以与传动液泄漏相同的方式散逸。 其次,鉴于装配的复杂性(电磁阀、变矩器、蠕虫踪迹和所有弯曲通道),如果发生泄漏,氦气可能会更快地传输到真空中。 对所有通道进行测试可提高对具有良好气密性的信心。

铸件或已装配变速箱中的泄漏位置

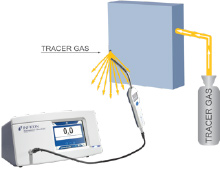

检测到一处或多处泄漏后,需要确定泄漏位置,以便进行维修。 为了确定泄漏位置,应对变速箱充注合成气体 (5% 氢气和 95% 氮气的混合物)。 Sensistor Sentrac 氢气检漏仪 的吸枪嘴会沿变速箱的表面移动,如果吸枪嘴接触到从外罩泄漏处散逸的合成气体,就会检测到泄漏情况。 对泄漏处进行维修后,仍可使用这种方法来验证是否已修好。

检测到一处或多处泄漏后,需要确定泄漏位置,以便进行维修。 为了确定泄漏位置,应对变速箱充注合成气体 (5% 氢气和 95% 氮气的混合物)。 Sensistor Sentrac 氢气检漏仪 的吸枪嘴会沿变速箱的表面移动,如果吸枪嘴接触到从外罩泄漏处散逸的合成气体,就会检测到泄漏情况。 对泄漏处进行维修后,仍可使用这种方法来验证是否已修好。

氢气/氦气泄漏测试的优势

- 通过可重复的准确测量获得可靠的泄漏测试结果

- 测试方法不受温度和湿度的影响

- 泄漏测试具有成本效益(进行泄漏测试后,无需代价高昂的干燥流程)

- 灵敏度高

有关更多信息,请访问我们的网站: http://www.inficonautomotive.cn