SmartFDC™會偵測腔體MFC互動與後端氦流量中的異常

|

專案概要

INFICON與兩個FabGuard客戶合作發展SmartFDC異常偵測演算法以及對應的網頁介面。這個進行中的專案由3個階段所組成:

- 安裝開發系統並連線至產線上的SECS分流器。

- 測試與改良SmartFDC異常偵測演算法。

- 開發SmartFDC 的網頁介面。

成功案例1:腔體B上的MFC流量對腔體C的流量造成衝擊

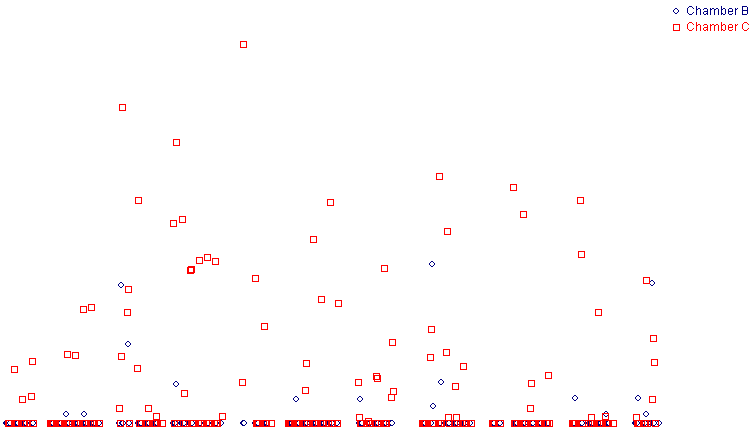

在產業標準的PECVD集束型機台上,已針對所有CVD腔體設定了SmartFDC異常偵測模型。在利用500個製程數據對模型進行訓練並產生初步的偵測模型後,我們注意到腔體C的異常分數相較於腔體B時一致偏高(圖1)。

圖1:顯示在報告檢是器中的SmartFDC異常分數。異常偵測頻繁地標示出腔體C而僅偶爾會標示出腔體B。

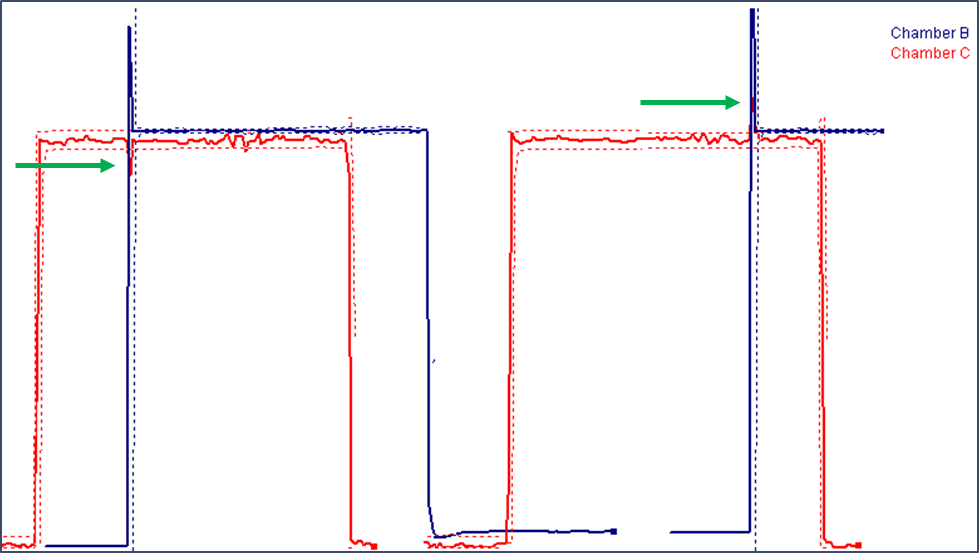

在對時間序列資料的簡要研究顯示兩個腔體的異常有所關聯。我們發現一個腔體的氣流啟動時會對另一個腔體的氣流產生衝擊(2)。一般來說,腔體C受到的衝擊比腔體B更多,相關部門正在研究機台的氣體輸送以判斷是否會對產品產生衝擊。

圖2:如多批次檢視器中所示,當腔體B啟動氣流時,腔體C的氣流移到了模型控制線(虛線)之外。

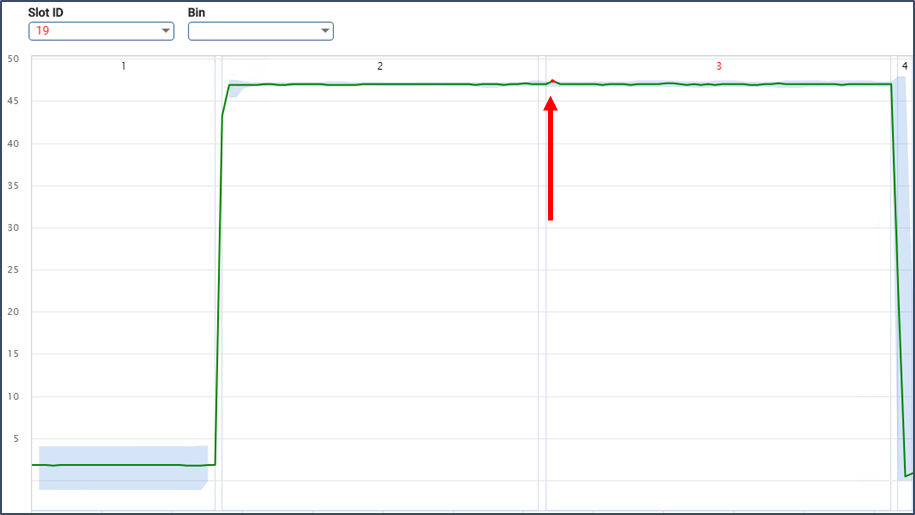

偵測到的異常有時很細微,但仍能輕易地在SmartFDC UI(圖3)中看見。異常分數的變化可能是資料獲取速度所致。取樣頻率可能過慢而無法持續地觀察到在腔體B氣流啟動時,腔體C中氣流的完整動態及受影響的過程。

圖3:SmartFDC Web UI甚至會將正常中小幅的干擾以紅色標示出來。該機台步驟(如上所示)中若偵測到異常則也會標示為紅色。

成功案例2:後端氦流量異常

我們提供離線版SmartFDC異常偵測,可用於分析既有的時間序列資料。此版本的異常偵測搭配使用來自產業標準之蝕刻集束型機台的資料進行根本原因調查。

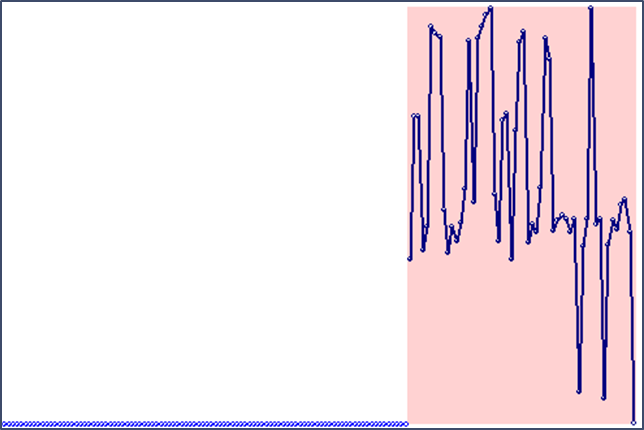

首先,我們使用事發前的100個製程中的一組資料訓練出一個異常偵測模型。接著將得到的模型套用到調查中的製程上。如此可計算出標準化的異常分數,其中零代表無異常製程,而大於零則代表製程異常的相對幅度(圖4)。

圖4:異常分數將來自一週前的訓練資料(淺藍)顯示在左側,而右側則為異常資料(紅底深藍)。

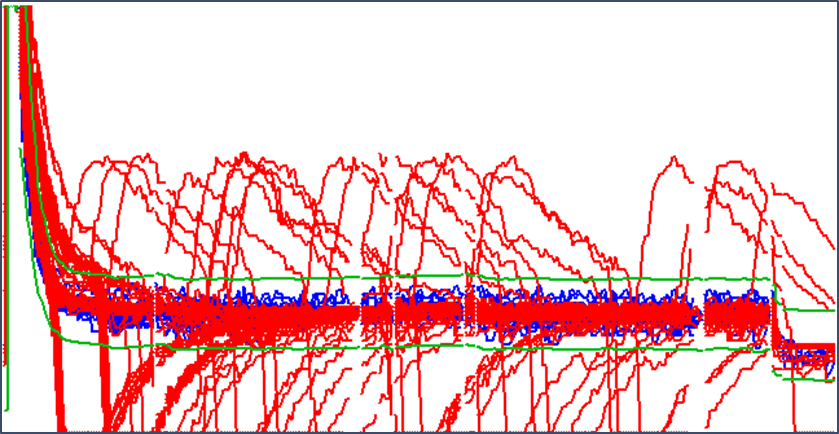

深入研究時間序列資料顯示出關於後端氦流速的問題。圖5顯示如何偵測在製程中有細微與顯著外形差異的軌跡。在異常分數偏低的情況中,晶圓可能並未正確安置在晶圓座上。在異常分數偏高的情況中,晶圓可能難以與晶圓座周圍持續保持接觸。

圖5:本訓練資料(藍)用於產生模型控制線(綠)。異常製程(紅)包括開始時的小偏差及/或在接下來製程中的一些大「突變」。

總結

SmartFDC異常偵測演算法已成功運用於每片晶圓制程的監控及根本原因調查中。我們期待能與我們的產業夥伴們一起持續研究開發。