トポロジカル技術と状態空間法による異常検出のさらなる発展

|

バックグラウンド

2020年の第2四半期に、INFICONは新製品SmartFDC™のβテストを開始しました。この製品は、教師なし機械学習(人工知能の領域)を使用して時系列プロセスデータにおける異常検出を自動化し、従来のFDC技術によって生成された結果を補完します。

形状の重要性

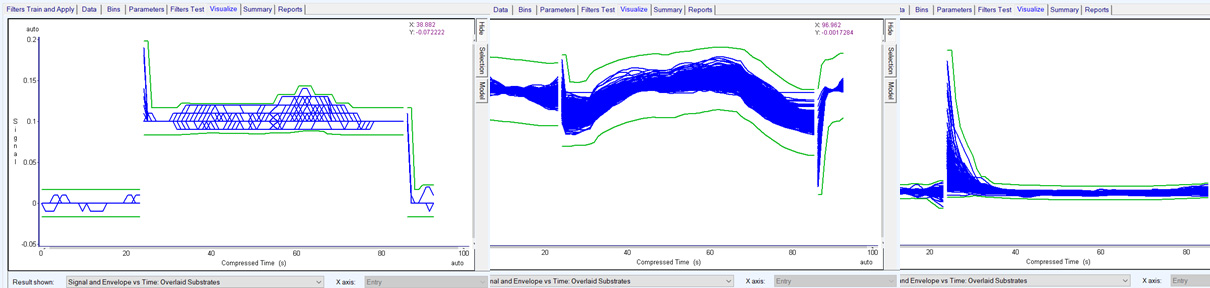

初期設定では、SmartFDCは機械学習技術を使用して、通常の運転条件下でのプロセス挙動とその変動を自動的に学習するエンベロープモデルを構築します。エンベロープモデルは形状アグノスティックです。すなわち、理想的なプロセス挙動や形状に関する仮定を持ちません。これにより、SmartFDCモデルはツールステップにわたって動的に変化するツールまたはセンサーデータに限界を確立することができます(図1)。プロセスデータが一貫した形状を持っている限り、モデルはその形状に適合することが可能です。この適合性により、SmartFDCは工場でのあらゆるプロセスを最小限のセットアップで監視することができます。

図1:ツールステップ内におけるプロセスデータ(青色の線)の変化に適合するエンベロープモデル(緑色の線)の3つの例。

確率的限界

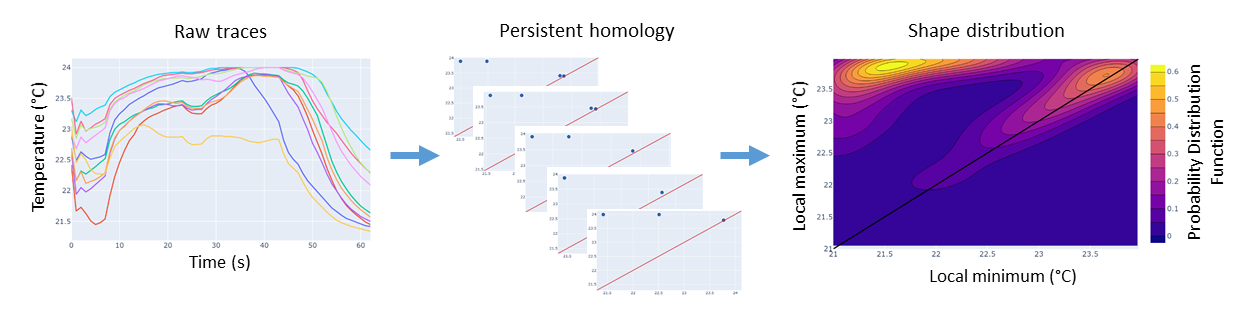

監視プロセスが複雑な挙動を持つ場合、形状とノイズを区別することが重要となります。SmartFDCの性能向上を図るため、プロセス形状を明確に考慮できる特定の機械学習アルゴリズムについて研究が行われています。代数的トポロジーの数学的分野の応用であるパーシステントホモロジーにより、トレース内の局所的なピーク間の距離に基づく時系列データの形状を要約することが可能です(図2)。この方法により、私たちは従来の統計的なプロセス制御限界と同様に、形状に関する確率的限界を定義することができます。

図2:データ内の形状の範囲を定義する2次元同時確率分布を導き出すためにパーシステントホモロジーを用いた温度センサーデータのエンコーディング用アルゴリズムの例。

潜在状態空間モデリング

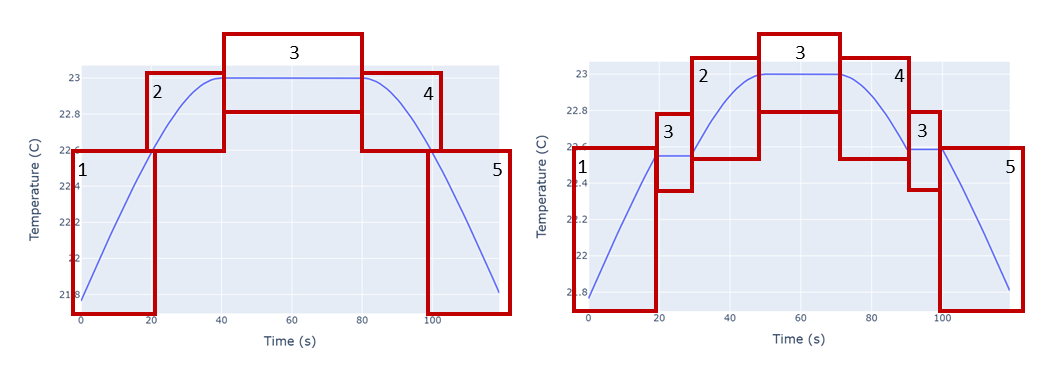

形状分析の代替的な方法は、生の値または時間導関数がほぼ一定となる短いインターバルにデータを区分することです。トレーニングデータにおいてインターバルが発生する順序が確立された後は、インターバルの順序に異変が生じた場合に形状異常を検出できます(図3)。教師なしの場合、この方法は通常、潜在状態空間モデリングとして知られています。 潜在状態空間モデリングは、後に所与のツールステップとツールビンにおけるデータの分類に使用できる変数も生成します。

図3:5つのおおまかな線形セグメントに分類された正常なプロセス挙動の理想的な例(左)とセグメントの出現順序がバラバラになっている異常な例(右)。

プロセスデータの特徴付け

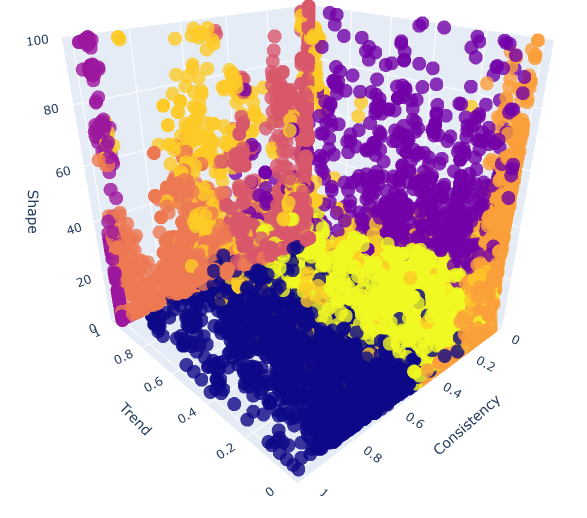

図4:3つの形状特性に基づいて自動的にグループ分けされた1万6,000回の実行の例。

機械学習は、よりロバストなプロセス限界の設定を超えたプロセス監視に適用されます。例えば、私たちは機械学習アルゴリズムを使用して、プロセスデータを形状やその他の特徴に基づいて自動的に分類しています(図4)。これらの分類に基づき、私たちは無意味なデータを認識して無視することをアルゴリズムに教えることができます。この特徴は以下のような用途に使用できます。

- センサーがダイナミックレンジ外の値をいつ戻すかの決定。

- 清掃または診断ステップと(故障によりウェーハが損傷する可能性のある)プロセスステップの区別。

私たちはこのプロセスを、私たちのモデルに常識を教えることと見なしています。この常識により、お客様側のドメイン知識の専門家は最も複雑で費用のかかる故障のみに注力することができます。

研究&開発を継続

本番環境においてすでに成功を収めていますが、SmartFDCは今後も引き続き、検出能力を向上させ、プロセスデータを判断するための常識を獲得させるための継続的な研究と開発の焦点となります。