Prüfen von Prüfvorrichtungen - Reduzieren von Stillstandszeiten der Produktionslinie

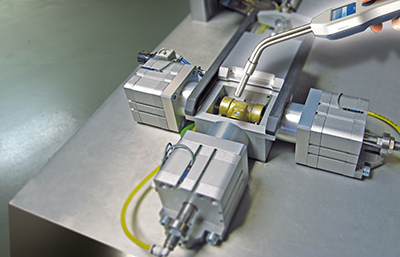

Unterschiedliche Ausführungen von Prüfvorrichtungen werden eingesetzt, um Prüfobjekte zu fixieren und optimale Bedingungen zur Leckerkennung zu schaffen.

Produkte, bei denen es auf Dichtheit ankommt, müssen während oder nach der Fertigung auf Dichtheit geprüft werden. Aber auch die Prüfgeräte, die zur Dichtheitsprüfung mittels Druckdifferenz oder Prüfgas eingesetzt werden, dürfen keine Lecks aufweisen. Anderenfalls fallen einwandfreie Produkte nur wegen verschlissener oder undichter Prüfgeräte durch die Dichtheitsprüfung.

Viele Behälter, Rohrleitungen, Schläuche und andere Komponenten dürfen keine Lecks aufweisen, wenn sie das Herstellerwerk verlassen. Üblicherweise werden zur Dichtheitsprüfung Geräte eingesetzt, die auf Grundlage von Druckdifferenz oder mit Prüfgas arbeiten.

Die Bauteile werden in einer Dichtheitsprüfvorrichtung geprüft. Jedes Bauteil wird einzeln geprüft, sodass der Prüfvorgang schnell und effizient ablaufen muss. Das betreffende Produkt wird befestigt und alle Öffnungen werden abgedichtet. Bei einem herkömmlichen Prüfverfahren wird Luft durch Öffnungen in der Prüfvorrichtung zugeführt und der Druck wird von einem Drucksensor gemessen. Fällt der Druck mit der Zeit ab, gilt das Produkt als undicht. Bleibt der Druck innerhalb voreingestellter Grenzwerte, gilt das Produkt als einwandfrei.

Mit der Zeit nimmt jedoch die Wirkung der Dichtungen an der Prüfvorrichtung ab. Eine undichte Prüfvorrichtung verursacht dieselben Symptome wie ein undichtes Produkt und das Leck wird, zumindest anfänglich, wahrscheinlich als Produktfehler diagnostiziert. Der Rate fehlgeschlagener Prüfungen erhöht sich mit der Zeit, da Produkte jetzt als defekt eingestuft werden, die eigentlich innerhalb der zulässigen Grenzwerte liegen. Erst wenn die Prüfung bei viel mehr Produkten fehlschlägt, als erfahrungsgemäß zu erwarten ist, vermuten die Prüftechniker als Ursache eine undichte Prüfvorrichtung.

Lecks an der undichten Prüfvorrichtung lokalisieren

Zur Lokalisierung des Defekts stehen jetzt zwei herkömmliche Verfahren zur Auswahl. Beim ersten Verfahren werden die Dichtungen nacheinander ausgewechselt, bis kein Leck mehr festzustellen ist. Dieses Verfahren ist zeitaufwendig. Beim zweiten Verfahren wird die Prüfvorrichtung mit Seifenlösung bestrichen. Auftretende Blasen zeigen die Leckstelle. Dieses Verfahren ist ungenau, denn auch nach der Reparatur können noch kleine Lecks vorhanden sein. Obwohl die Prüfvorrichtung etwas besser funktioniert, werden die Betriebsdaten nach wie vor nicht erreicht.

Bei einem dritten Verfahren wird das System mit Prüfgas befüllt und austretendes Gas wird aufgespürt. Mit einem Lecksuchgerät lassen sich auch kleinste Lecks mühelos auffinden. Der Test ist schnell und einfach durchzuführen und kann in die tägliche Instandhaltungsroutine integriert werden. So wird verhindert, dass einwandfreie Produkte durch die Dichtheitsprüfung fallen. Nur die tatsächlich defekten Dichtungen werden ersetzt und somit unnötiger Arbeitsaufwand vermieden.

In Industriezweigen mit kontinuierlichen Produktionsprozessen werden so auch ungeplante Stillstandszeiten vermieden, während die Prüfvorrichtung auf Lecks geprüft wird. Bei Dichtheitsprüfungen mittels Prüfgas als Bestandteil der vorbeugenden Instandhaltung gehören Leckagen von Prüfvorrichtungen der Vergangenheit an.

Vorteile der Dichtheitsprüfung von Prüfvorrichtungen mit Prüfgas

- verhindert falsche Prüfergebnisse bei einwandfreien Produkten

- verhindert unnötigen Arbeitsaufwand, da nur die defekten Dichtungen ersetzt werden

- das Prüfergebnis ist unabhängig von der Bewertung durch den Prüftechniker

- auch kleinste Lecks werden erkannt

Möchten Sie weitere Informationen zur Erkennung von Lecks bei Prüfvorrichtungen erhalten? Senden Sie eine E-Mail an reach.germany@inficon.com