Kraftstofftanks / DEF-Tanks

Beschreibung der technischen Herausforderung

Die Forderung nach Reduzierung der Emissionen resultiert in immer strengeren Dichtheitsanforderungen an Kraftstofftanks.

Der Kostendruck in der Automobil- und Zulieferindustrie ist hoch. Gleichzeitig wird die Reduzierung von Emissionen immer wichtiger. So müssen z. B. Kraftstofftanks in den USA die Anforderungen des Low-Emission Vehicle Program - LEV III erfüllen. Ein weiteres Beispiel ist die Einführung der Technologie der selektiven katalytischen Reduktion (SCR) und des Diesel Exhaust Fluid (DEF)-Tanks, der für diese Technologie benötigt wird. Um wettbewerbsfähig zu bleiben, müssen Produktions- und Lieferprozesse ständig optimiert werden.

Kraftstofftanks für Automobile werden aus zwei Materialien hergestellt: Metall und Kunststoff. Kunststoff-Kraftstofftanks, wie sie für PKW, schwere LKW und Off-Road-Fahrzeuge verwendet werden, bestehen normalerweise aus hochdichtem Polyethylen (HDPE). Metall-Kraftstofftanks sind entweder aus Stahl oder Aluminium. Kraftstofftanks für Zweiräder sind normalerweise aus Metall; der neueste Trend zum Leichtbau ist jedoch bereits auch in dieses Segment vorgedrungen. Für die nächsten fünf Jahre wird hier ein erhebliches Wachstum erwartet. Für Kunststoff-Kraftstofftanks gelten normalerweise höhere Dichtheitsanforderungen als für Metalltanks. Die typischen Leckratenanforderungen für Kraftstofftanks liegen im Bereich 10-4 .. 10-6 mbar·l/s. DEF-Tanks bestehen normalerweise ebenfalls aus Polyethylen-Werkstoffen. Die Leckratenanforderungen für DEF-Tanks liegen im Bereich 10-4 mbar·l/s.

Kraftstofftanks werden häufig im Wasserbad getestet, was in manchen Fällen durch eine Ultraschallerkennung von Blasen unterstützt wird. Die Wasserbadprüfung von Kraftstofftanks stellt jedoch eine besondere Herausforderung dar. Zunächst sind Kunststoff-Kraftstofftanks nur für einen Druck von wenigen Hundert mbar über dem Atmosphärendruck ausgelegt; der innere Druck, der die Blasen erzeugt, ist damit sehr niedrig. Des weiteren wirken beim Eintauchen eines Kraftstofftanks in Wasser aufgrund des starken Auftriebs hohe Kräfte auf den Tank. Für das Testen von Kraftstofftanks im Wasserbad müssen diese normalerweise in einen Stützkäfig positioniert werden, bevor sie eingetaucht werden können. Diese Käfige müssen an jede Tankkonstruktion angepasst werden, um den besten mechanischen Halt zu geben. Sobald der Kraftstofftank unter Wasser gedrückt wurde, müssen zunächst große Mengen an Turbulenzen im Wasser (Blasen) abklingen, damit die Bedingungen sich stabilisieren und Blasen aus vorhandenen Lecks mit Sicherheit festgestellt werden können.

Im Allgemeinen ist die Wasserbadprüfung nur für Leckraten bis 10-4 mbar l/s als absolutes Minimum unter idealen Bedingungen geeignet. Für viele Kraftstofftanks reicht die Nachweisgrenze des Wasserbades schon heute nicht aus. Mit den steigenden Anforderungen nach niedrigen Emissionen wird die Anwendbarkeit der Wasserbadprüfung weiter zurückgehen.

Die INFICON-Lösung

Abhängig von der Größe des Tanks und dem erforderlichen Durchsatz sind heute zwei Prüfgas-Lösungen verfügbar:

| Akkumulationsmethode | Vakuumdichtheitsprüfung | |

|---|---|---|

| Durchsatz | Niedrig bis mittel | Mittel bis hoch |

| Tankgröße | Klein | Mittel bis groß |

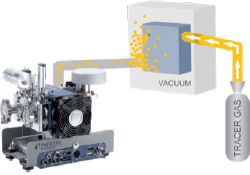

Mittlere bis große Tanks können in der Vakuuumkammer mit hoher Produktivität getestet werden.

Für mittlere bis große Tanks (PKW und LKW), die mit mittlerem bis hohem Durchsatz geprüft werden müssen, wird eine Leckprüfung mit Helium in einer Vakuumkammer empfohlen. Für diesen Testvorgang wird der Tank in die Prüfkammer eingelegt und an das Vakuumsystem angeschlossen. Sobald der Deckel der Kammer geschlossen wurde, erzeugen große Vakuumpumpen ein Vakuum im Inneren des Tanks sowie in der Vakuumkammer selbst. Das Teil und die Kammer werden gleichzeitig dem Vakuum ausgesetzt, um eine zu hohe Drucklast auf den Tank zu vermeiden (normalerweise nicht mehr als 200… 300 mbar). Anschließend werden kleine Mengen Helium in den Tank geleitet (auch hier wird die maximale Drucklast des Tanks nicht überschritten). Das Helium hat dann die Möglichkeit, aus dem Tank zu entweichen; wenn ein Leck vorhanden ist, erkennt das (an die Vakuumkammer angeschlossene) INFICON LDS3000 Helium-Dichtheitsprüfgerät die aus dem Tank entweichenden Heliumatome.

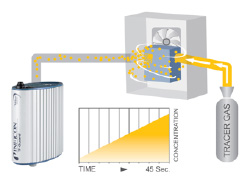

Für kleine Kraftstofftanks (für Motorräder) oder kleinere DEF-Tanks, die mit niedrigem bis mittlerem Durchsatz getestet werden müssen, ist die Leckerkennung mit Helium oder Wasserstoff in einer Akkumulationskammer bei Normaldruck (Akkumulationsmethode) eine preiswerte Lösung

Für kleinere Kraftstofftanks oder kleinere DEF Tanks bietet die Dichtheitsprüfung in der Akkumulations-kammer eine kostengünstige Lösung.

Der Tank wird in einer einfachen Kammer über den Prüfgasanschluss mit kleinen Mengen Helium oder Wasserstoff befüllt. Da die Tanks in dem umgebenden Atmosphärendruck nicht evakuiert werden können (die maximal zulässige Drucklast auf dem Tank beträgt normalerweise nur 200… 300 mbar), wird der Tank mittels eines Durchpumpvorgangs befüllt, wobei Luft auf einer Seite abgesaugt und Helium von der anderen Seite zugeführt wird, um so eine Heliumkonzentration von annähernd 100% sicherzustellen. Wenn Lecks vorhanden sind, entweicht das Prüfgas nach der Befüllung in die Akkumulationskammer. Gebläse sorgen für eine gleichmäßige Verteilung des Prüfgases in der Kammer – unabhängig von der Position des Lecks werden so präzise Messwerte garantiert. Der T-Guard Helium-Sensor bestimmt anschließend den Prüfgasgehalt in dieser Atmosphäre und berechnet die Leckrate des Prüflings aus diesem Wert.

Vorteile der Dichtheitsprüfung mit Prüfgas

- Genaue und wiederholbare Messungen für eine sichere Dichtheitsprüfung

- Testergebnis unabhängig von Bedienereingriffen

- Auch kleinere Lecks werden entdeckt (im Bereich von 10-4 .. . 10-6 mbar l/s)

- Trockenes, nichtkorrosives Verfahren

- Hoher Durchsatz

Weitere Informationen finden Sie unter www.inficonautomotive.com.