4 Tipps zur richtigen Überwachung Ihres Prüfgasuntergrundes

Die Dichtheitsprüfung ist ein sehr wichtiger Prozess für die Qualitätskontrolle von Bauteilen. Wenn Sie in die Ausrüstung und die Zeit für die Dichtheitsprüfung investieren, sollten Sie sich auch um höchste Zuverlässigkeit bei den Ergebnissen der Dichtheitsprüfung bemühen.

Für eine zuverlässige Dichtheitsprüfung ist es sehr wichtig, eine möglichst geringe Untergrundkonzentration an Prüfgas aufrecht zu halten. Die kleinste nachweisbare Leckrate bei der Dichtheitsprüfung hängt stark von dieser Untergrundkonzentration ab. Obwohl die Dichtheitsprüfgeräte nur Veränderungen der Prüfgaskonzentration erkennen, zeigen höhere Untergrundkonzentrationen tendenziell auch höhere absolute Schwankungen. Die Dichtheitsprüfung auf kleine Lecks bei hohen Untergrundwerten des Gases, das Sie erkennen möchten, ist wie der Versuch, das leiseste Flüstern zu verstehen, während Sie laute Rockmusik hören.

Nachfolgend finden Sie die Vorsichtsmaßnahmen, die Sie ergreifen müssen, um sicherzustellen, dass Ihr Untergrund nicht auf unerwünschte Werte ansteigt und die Zuverlässigkeit Ihrer Dichtheitsprüfung negativ beeinflusst.

1. Überwachung der Atmosphäre in der Dichtheitsprüfstation

1. Überwachung der Atmosphäre in der Dichtheitsprüfstation

Vor der Dichtheitsprüfung müssen die zu prüfenden Bauteile evakuiert und mit Prüfgas gefüllt werden. Dieses Prüfgas muss nach der Dichtheitsprüfung aus dem Bauteil entlassen oder zurückgewonnen werden. Für den Anschluss der Befüll- oder Rückgewinnungsgeräte verwenden viele Kunden Schnellkupplungen. Diese geben beim Trennen eine kleine Menge Prüfgas ab (ein kleines Volumen im Inneren der Kupplung speichert etwas Prüfgas, das beim Trennen ins Freie abgegeben wird). Diese kleinen Mengen können sich im Laufe des Tages addieren und für eine erhöhte Untergrundkonzentration sorgen. Idealerweise sollte der Befüll- und Rückgewinnungsprozess von der eigentlichen Dichtheitsprüfstation getrennt werden, damit das freigesetzte Gas nicht zur eigentlichen Prüfstation gelangt.

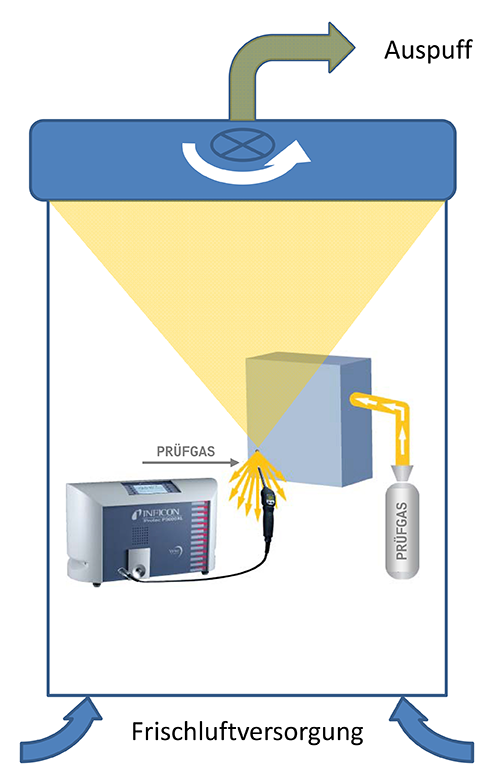

In vielen Automobilanwendungen werden die Teile jedoch innerhalb der Prüfstation befüllt und belüftet, um einen hohen Durchsatz zu erreichen (wobei die Steckkupplungen während des gesamten Dichtheitsprüfprozesses verbunden bleiben). In diesem Fall ist es wichtig, eine gute Belüftung Ihrer Prüfumgebung sicherzustellen. Helium / Wasserstoff fliegen nicht wie ein gefüllter Ballon an die Decke Ihrer Dichtheitsprüfstation. Prüfgas bildet Wolken, die sich bewegen. Da beide Prüfgase zur Aufwärtsbewegung neigen, empfiehlt es sich, Frischluft von unten zuzuführen und den Auspuff an der Oberseite der Prüfstation herauszuführen.

2. Prüfgas nicht in die Arbeitsumgebung entlassen

Nach der Dichtheitsprüfung muss das Prüfteil von den Gasleitungen getrennt werden. Wenn Sie die Kupplungen nach dem Test einfach öffnen, wird ein großer Teil der Heliumfüllung in die Testumgebung entlassen und dazu führen, dass Wolken von Prüfgas die Arbeitsumgebung verunreinigen. Es gibt zwei Möglichkeiten hier Abhilfe zu schaffen:

- Das Prüfgas aus dem Teil abpumpen, bevor die Anschlüsse geöffnet werden. Dies hilft Ihnen außerdem Helium zu sparen, da das zurückgewonnene Gas für nachfolgende Testzyklen wiederverwendet werden kann und Ihre Heliumkosten senken. Dies ist besonders bei Verwendung von reinem Helium zu empfehlen.

- Wenn Sie bereits verdünntes Prüfgas verwenden und dieses nicht zurückgewinnen wollen, stellen Sie sicher, dass das aus dem Teil austretende Gas nach außen geleitet wird. Es sollte auch nicht in die Nähe des Lufteinlasses des Kompressors für die Druckluftversorgung geraten, da es so zurück in die Arbeitsumgebung gelangen könnte.

3. Anschlüsse und Zuleitungen regelmäßig auf Undichtigkeiten prüfen

Zur Befüllung und Rückgewinnung von Prüfgas werden Anschlüsse, Ventile, Druckregler und / oder Versorgungsleitungen benötigt. Einige Gasventile lecken standardmäßig nach außen, jedoch haben sie einen Anschluss, um dieses austretende Gas abzusaugen. Alle Bauteile der Gasversorgung können im Laufe der Zeit Undichtigkeiten entwickeln, die die Prüfgas-Konzentration in der Umgebung kontinuierlich erhöhen. Wir empfehlen deshalb, einen Schnüffel-Lecksucher zu nutzen und diese Stellen regelmäßig auf Undichtigkeiten zu überprüfen und diese gegebenenfalls zu reparieren. Hinweis: Für Gasleitungen müssen Metalldichtungen eingesetzt werden.

4. Grobprüfung vor der Feinprüfung

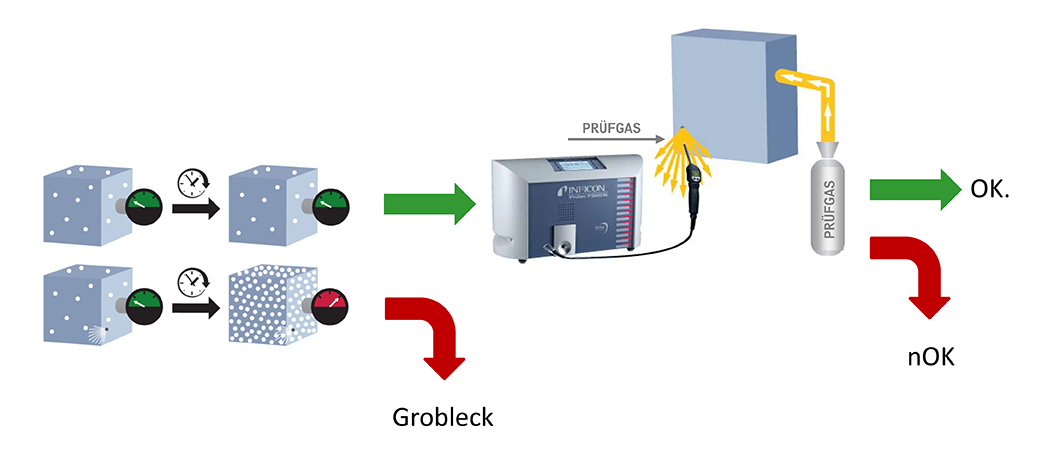

Ein großes Leck in Ihrem Teil kann große Mengen an Prüfgas freisetzen, wenn es unentdeckt bleibt. Daher ist es ratsam, eine Vorprüfung auf Groblecks während des Befüllvorgangs durchzuführen. Die Teile sollten vor dem Befüllen evakuiert werden (um eine vollständige Befüllung mit Prüfgas zu ermöglichen). Nach der Evakuierung und vor dem Befüllen mit Prüfgas sollte der Evakuierungsdruck einige Sekunden lang überwacht werden. Steigt der Evakuierungsdruck während dieser Haltezeit an, ist das Teil grob undicht. Füllen Sie das Teil in diesem Fall nicht mit Prüfgas, um eine unnötige Freisetzung von Prüfgas zu vermeiden. Viele Befüllstationen haben diese Funktion bereits standardmäßig eingebaut. Überprüfen Sie, ob Sie diese Funktion in Ihrem Prozess verwenden.

Außerdem können Sie das Leckratensignal Ihres Lecksuchgerätes beobachten, den Prozess sofort nach Überschreiten des Triggers stoppen und das undichte Teil aus Ihrem Arbeitsbereich entfernen. Warten Sie nicht, bis das Signal sein Maximum erreicht hat.

Bitte kontaktieren Sie uns, wenn Sie Probleme mit dem Untergrund an Prüfgas haben. Die Experten von INFICON helfen Ihnen, die Quelle(n) Ihres erhöhten Untergrundes zu finden und zeigen Ihnen, wie Sie diesen vermeiden können.