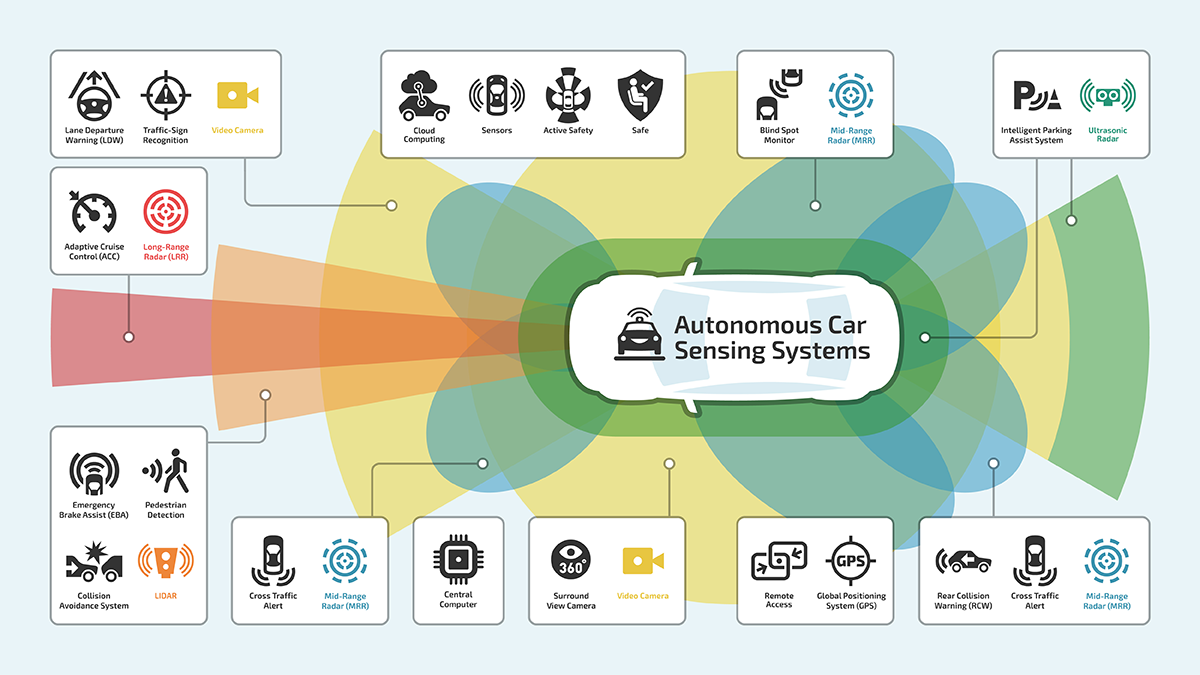

Tareas de pruebas de fugas para la electrónica y los sensores de los modernos vehículos ADAS

Para que los vehículos se muevan de forma autónoma o semiautónoma, deben estar equipados con una serie de sensores y componentes electrónicos denominados sistemas avanzados de asistencia al conductor (ADAS).

Para garantizar la seguridad de los pasajeros y de los demás usuarios de la carretera, los componentes ADAS deben funcionar de forma fiable durante toda la vida útil del vehículo. Sin embargo, el agua es el enemigo de todos los componentes electrónicos y sensores. A menudo es necesario no sólo evitar la entrada de agua líquida, sino también de la humedad atmosférica. Por ello, muchos sensores de ADAS no sólo deben ser impermeables, sino incluso herméticos a los gases. Para garantizarlo, los fabricantes utilizan modernos métodos de prueba de gases tan sensibles como fiables.

Cuanto más autónomo sea el vehículo, más sensores ambientales funcionalmente fiables serán necesarios.

Estrategia de cero defectos en lugar de Seis Sigma

En los dispositivos de electrónica de consumo, las exigencias de robustez y estanqueidad de la tecnología de semiconductores son, naturalmente, mucho menores que en los componentes críticos de seguridad de un vehículo. En la electrónica de consumo, se requiere un funcionamiento en rangos de temperatura de 0 a 40 °Celsius, mientras que la electrónica de los vehículos suele tener que funcionar de forma fiable en una ventana de temperatura de -40 a 150 °Celsius. En lo que respecta a la tecnología de sensores de ADAS, los requisitos son mucho más estrictos en comparación con la electrónica de consumo. Un enfoque Six Sigma que permita 3,4 defectos en un millón de piezas sería inconcebible. En cambio, los fabricantes de componentes ADAS persiguen una estrategia de cero defectos -con menos de un defecto en mil millones de piezas- para garantizar el funcionamiento seguro de los vehículos destinados a moverse de forma autónoma o semiautónoma en el denso tráfico urbano, así como a velocidades de autopista.

En los dispositivos de electrónica de consumo, las exigencias de robustez y estanqueidad de la tecnología de semiconductores son, naturalmente, mucho menores que en los componentes críticos de seguridad de un vehículo. En la electrónica de consumo, se requiere un funcionamiento en rangos de temperatura de 0 a 40 °Celsius, mientras que la electrónica de los vehículos suele tener que funcionar de forma fiable en una ventana de temperatura de -40 a 150 °Celsius. En lo que respecta a la tecnología de sensores de ADAS, los requisitos son mucho más estrictos en comparación con la electrónica de consumo. Un enfoque Six Sigma que permita 3,4 defectos en un millón de piezas sería inconcebible. En cambio, los fabricantes de componentes ADAS persiguen una estrategia de cero defectos -con menos de un defecto en mil millones de piezas- para garantizar el funcionamiento seguro de los vehículos destinados a moverse de forma autónoma o semiautónoma en el denso tráfico urbano, así como a velocidades de autopista.

El material de la carcasa como factor de estanqueidad

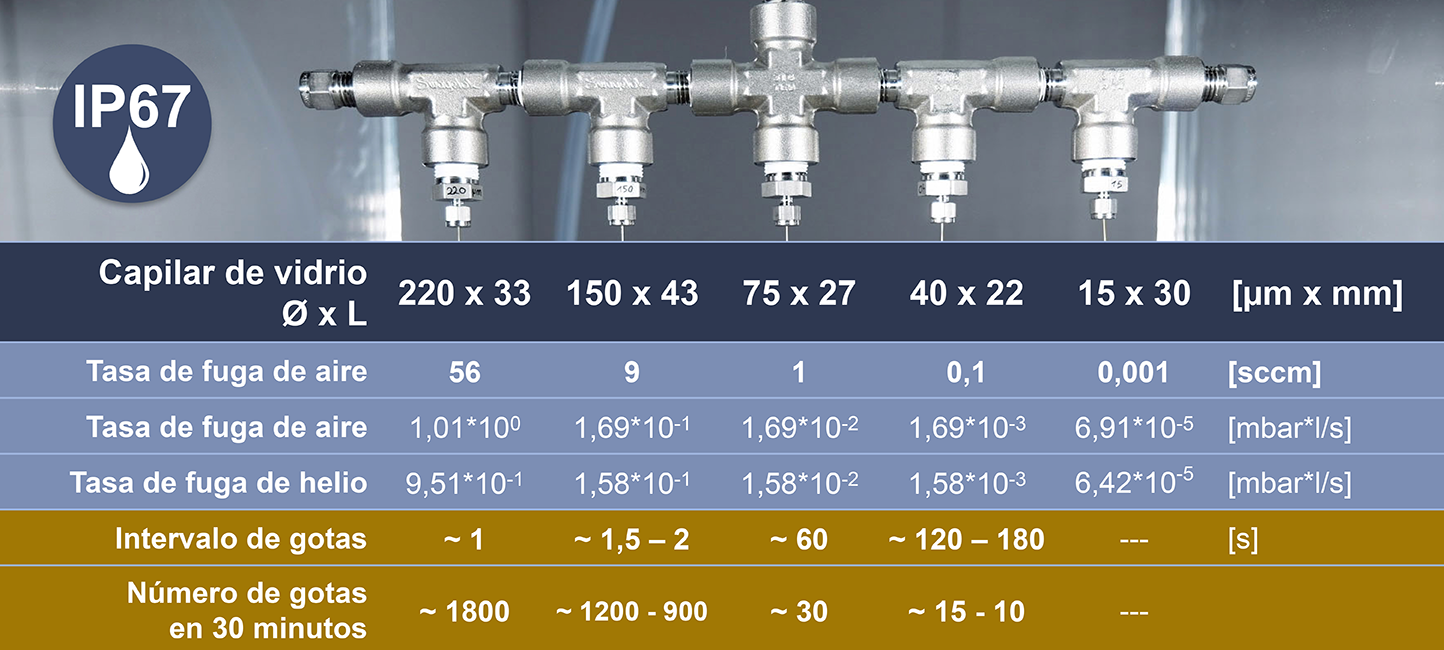

El enemigo natural de todos los componentes eléctricos y electrónicos de un vehículo es el agua. Proteger las carcasas de los componentes electrónicos contra la entrada de agua es, por tanto, importante para evitar el riesgo de cortocircuito. Los sensores ADAS suelen tener que cumplir con las clases de protección IP67 o incluso IP69K.

Existe una estrecha correlación entre el material de la carcasa y los índices de fuga límite que deben probarse. Curiosamente, las carcasas de plástico o acero tienen unos requisitos menos estrictos que las carcasas de aluminio (véase la clase de protección contra la penetración IP67: las pruebas demuestran la especificación de la tasa de fugas). Esto se debe a que la facilidad con la que el agua penetra en una caja a través de un canal de fuga de una longitud y un diámetro definidos influye de forma decisiva en la facilidad con la que una gota de agua puede desprenderse del material de la caja.

El aluminio, por ejemplo, es mucho más crítico que el material plástico porque el agua se desprende del aluminio con mucha más facilidad. Para asegurarse de que no puede entrar agua en las cajas de plástico, éstas pueden someterse a una prueba de fugas de helio de 10-3 mbar∙l/s mediante el método de acumulación simple. En este caso, la caja se llena con el gas de prueba y se coloca en una cámara de acumulación simple. A continuación, un detector de fugas mide la cantidad de gas de prueba procedente de cualquier fuga que se escapa de la carcasa a la cámara en un periodo de tiempo determinado y determina el índice de fugas a partir de estas medidas.

Ensayos de vacío para carcasas de aluminio

Si las carcasas no son de plástico ni de acero, sino de aluminio, es necesario realizar ensayos contra fugas cien veces menores. Para estos ensayos contra índices de fuga de 10-5 mbar∙l/s, la única opción es el ensayo con helio en la cámara de vacío. La carcasa de aluminio se llena de helio y se coloca en una cámara que se evacua del aire posteriormente. Un detector de fugas de vacío detecta incluso las cantidades más pequeñas de helio que se escapan al vacío. Sin embargo, a veces no es posible llenar la carcasa, por ejemplo, porque ya está sellada herméticamente. En este caso, se utiliza el llamado método de bombardeo. En el bombardeo, la pieza de prueba se expone primero a una atmósfera de helio para que el gas de prueba pueda penetrar a través de cualquier fuga en el interior de la carcasa. Sólo entonces se puede colocar la pieza de prueba en la cámara de vacío, donde se detecta el helio que se escapa, tal como se ha descrito anteriormente.

Módulos de control con membrana Gore-Tex

En algunos procesos de fabricación ya se tiene en cuenta la necesidad de realizar una prueba de fugas posterior, y se evita el bombardeo llenando la carcasa con un uno por ciento de helio inmediatamente antes de su sellado final. A continuación, las fugas pueden detectarse de nuevo mediante una prueba de fugas al vacío.

En algunos procesos de fabricación ya se tiene en cuenta la necesidad de realizar una prueba de fugas posterior, y se evita el bombardeo llenando la carcasa con un uno por ciento de helio inmediatamente antes de su sellado final. A continuación, las fugas pueden detectarse de nuevo mediante una prueba de fugas al vacío.

Sin embargo, existe otra forma de introducir el gas de prueba en el interior de la pieza. Los módulos de control suelen estar equipados con una membrana semipermeable de Gore-Tex para compensar las diferencias de presión atmosférica relacionadas con la temperatura y evitar una diferencia de presión entre el interior de la carcasa y el entorno. El hecho de que estas carcasas respiren a través de su membrana se aprovecha para presurizarlas con helio durante las pruebas de fugas. El gas de prueba que se escapa puede detectarse entonces en una cámara de acumulación o en una cámara de vacío. La prueba en una cámara de vacío siempre tiene la ventaja de una mayor velocidad de prueba y tiempos de ciclo más cortos, mientras que la prueba en la simple cámara de acumulación requiere una menor inversión, pero normalmente requiere ciclos de prueba más largos.

Los sensores de ADAS deben ser estancos al gas

Muchos sensores ADAS no sólo deben ser impermeables, sino también estancos al gas. Un componente que no es estanco al gas siempre conlleva el riesgo de que la humedad penetrada se condense con los cambios de temperatura y perjudique su fiabilidad funcional absoluta y permanente. El empañamiento debido a la humedad es un problema similar para los LIDAR (Light Detection And Ranging) y para las ópticas de las cámaras. Para verificar la estanqueidad a los gases de los componentes críticos de seguridad del LIDAR y de la cámara y excluir cualquier entrada de humedad atmosférica, se requieren pruebas de fugas contra índices de fuga limitados muy pequeños en el rango de 10-6 a 10-7 mbar∙l/s. Estas pequeñas tasas de fuga sólo pueden detectarse mediante pruebas de vacío con helio. Los mismos requisitos estrictos de estanqueidad se aplican también a los sellos de gas en una carcasa de sensor con pasajes eléctricos.

Muchos sensores ADAS no sólo deben ser impermeables, sino también estancos al gas. Un componente que no es estanco al gas siempre conlleva el riesgo de que la humedad penetrada se condense con los cambios de temperatura y perjudique su fiabilidad funcional absoluta y permanente. El empañamiento debido a la humedad es un problema similar para los LIDAR (Light Detection And Ranging) y para las ópticas de las cámaras. Para verificar la estanqueidad a los gases de los componentes críticos de seguridad del LIDAR y de la cámara y excluir cualquier entrada de humedad atmosférica, se requieren pruebas de fugas contra índices de fuga limitados muy pequeños en el rango de 10-6 a 10-7 mbar∙l/s. Estas pequeñas tasas de fuga sólo pueden detectarse mediante pruebas de vacío con helio. Los mismos requisitos estrictos de estanqueidad se aplican también a los sellos de gas en una carcasa de sensor con pasajes eléctricos.

No hay conducción autónoma sin pruebas de fugas

El objetivo de los fabricantes de componentes ADAS de lograr una tasa de fallos inferior a un caso por cada mil millones de piezas puede parecer ambicioso, pero es esencial. La funcionalidad de todos los sistemas críticos para la seguridad debe estar garantizada a largo plazo. La comprobación intensiva y fiable de la estanqueidad de estos componentes durante la producción y el descarte de las fugas más pequeñas reducen el riesgo de entrada de humedad. Los sensores que se quedan ciegos, por así decirlo, en medio del funcionamiento serían inimaginables en los niveles más altos de autonomía del ADAS. No hay conducción autónoma sin pruebas de fugas. Por lo tanto, es importante recordar que un programa exitoso de pruebas de fugas da como resultado una conducción autónoma segura y fiable.

Prueba de fugas para vehículos con propulsión eléctrica y de pila de combustible

Prueba de fugas para vehículos con propulsión eléctrica y de pila de combustible

En un exhaustivo libro electrónico, INFICON analiza las diversas tareas de comprobación de fugas que conlleva la producción de vehículos con sistemas de propulsión alternativos, ya sean eléctricos de batería (BEV/PHEV) o de pila de combustible de hidrógeno (FCEV). Los temas incluyen las celdas y carcasas de las baterías, así como las pilas de combustible y los depósitos de hidrógeno. El libro electrónico también abarca los motores eléctricos, los módulos de control y los sensores. Se puede descargar gratuitamente aquí:

www.inficon.com/en/markets/automotive/leak-testing-emobility-electric-fuel-cell-car

Para obtener ayuda con sus requisitos específicos de pruebas de fugas autónomas, póngase en contacto con su representante de ventas más cercano.