Schutzklasse IP67 – Tests bestätigen Leckraten-Spezifikation

Viele Gehäuse für elektrische Bauteile wie Sensorgehäuse oder Batteriegehäuse für Lithium-Ionen-Antriebsakkus sind nach Schutzart IP67 ausgeführt. Dabei steht die zweite Ziffer “7” für den Schutz gegen das Eindringen von Wasser. Die Prüfung verlangt, dass das Prüfteil 30 Minuten lang in Wasser von 1 m Tiefe eingetaucht wird und dass während dieser Zeit kein Wasser in das Gehäuse eindringen darf, das die elektronischen Bauteile im Inneren beschädigen könnte.

Viele Kunden stellen sich die Frage, welcher Helium-Leckraten-Spezifikation dies entspricht. Zur Beantwortung dieser Frage hat INFICON das folgende Experiment durchgeführt.

Versuchsaufbau

Zunächst wurde ein Prüfteil hergestellt, das künstliche Lecks unterschiedlicher Größe enthielt. Die künstlichen Lecks wurden aus Glaskapillaren mit einem bestimmten Durchmesser gefertigt, um Leckkanäle eindeutiger Größe zu darzustellen. Dazu wurden Kapillaren mit Durchmessern von 10 µm bis 40 µm verwendet. Das Prüfteil wurde mit Wasser gefüllt und auf 100 mbar Überdruck (~ 1,1 bar Absolutdruck) gebracht, was dem Druck in 1 m Wassertiefe entspricht. Der Ausgang des künstlichen Lecks wurde dann 30 Minuten lang beobachtet und die Menge des austropfenden Wassers wurde erfasst.

Ergebnisse der Wasserprüfung

Die Ergebnisse der Wasserprüfung sind in der nachstehenden Tabelle zusammengefasst:

Durchmesser des Leckkanals |

Menge des in 30 Minuten austropfenden Wassers |

Mittlere Zeit pro Tropfen |

|---|---|---|

10 µm |

Bildung sehr kleiner Tröpfchen, die jedoch nicht abtropfen |

n.a. |

20 µm |

1 Tropfen formt sich, fällt aber nicht ab |

Tropfen fällt manchmal nach 40 bis 50 min ab, abhängig von Temperature und Luftfeuchtigkeit |

25 µm |

3 Tropfen |

8:30 – 9:00 min |

29 µm |

3 – 4 Tropfen |

7:30 – 8:30 min |

40 µm |

20 Tropfen |

~ 1:30 min |

100 µm |

560 Tropfen |

~ 3 Sekunden |

Der Test ergab, dass der Leckkanal bei dem die Kraft, die durch den Wasserdruck erzeugt wird und versucht, das Wasser durch den Leckagepfad zu drücken, und die Kräfte, die das Wasser an der Oberfläche des Leckkanals haften lassen, im Gleichgewicht stehen, bei etwas weniger als 20 µm liegt.

Umrechnung in eine Leckraten-Spezifikation

Zur Ableitung einer Leckratenspezifikation aus den obigen Daten müssen zwei verschiedene Szenarien mit sehr unterschiedlichen Drücken berücksichtigt werden:

- Vakuum-Dichtheitsprüfung (1 bar → 0 bar)

- Überdruck-Dichtheitsprüfung (1,1 bar à 1 bar)

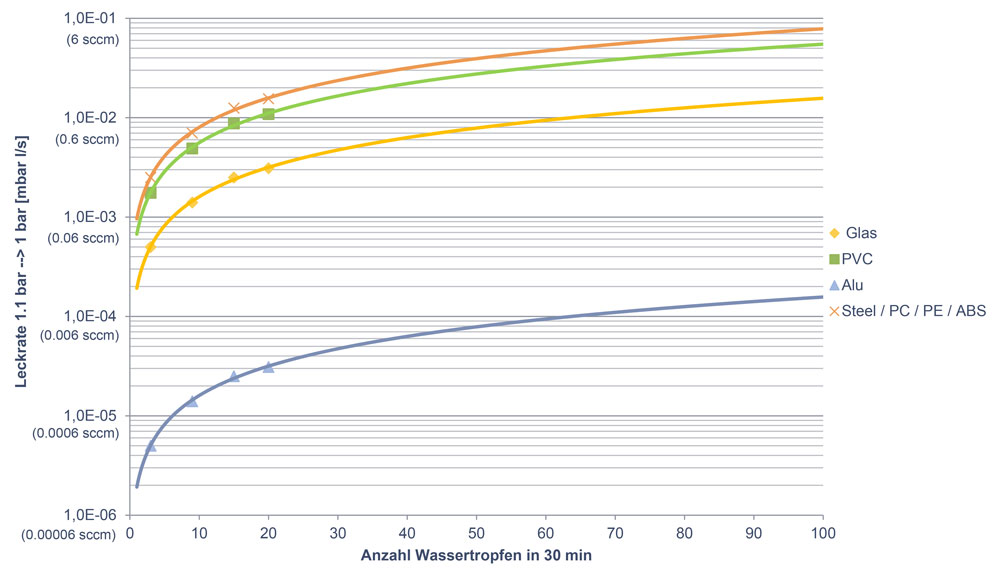

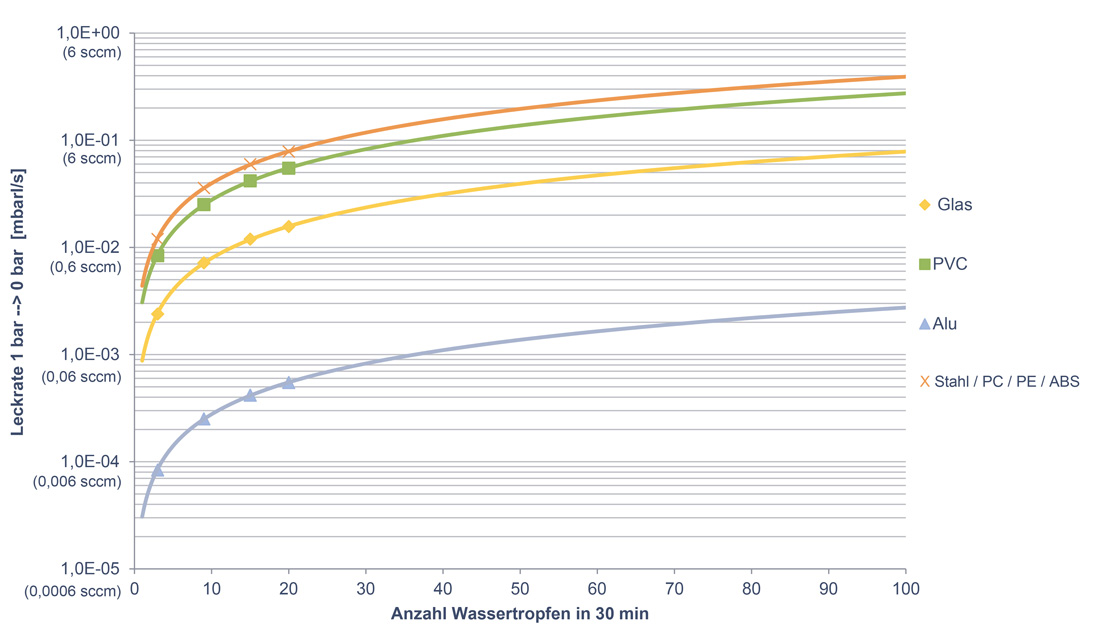

Die folgenden Diagramme beschreiben den Zusammenhang zwischen der Wassermenge, die innerhalb von 30 min durch ein mögliches Leck geht, und der entsprechenden Gasleckrate. Die Heliumleckrate und die Luftleckrate unterscheiden sich mit dem gleichen Faktor wie das Verhältnis zwischen der dynamischen Viskosität von Helium und der dynamischen Viskosität von Luft. Da sich diese nur um 7% unterscheiden, können sie bei der Auflösung der obigen Grafik als identisch angesehen werden. In beiden Diagrammen zeigen die gelben Linien die direkte Umsetzung der Prüfergebnisse für einen Leckkanal aus Glas, wie im Video dargestellt. Die übrigen Linien zeigen die entsprechenden Leckraten für andere Materialien, die basierend auf ihren Materialeigenschaften umgerechnet wurden.

Leckraten für 100 mbar Druckdifferenz

Viele Teile, die für die Einhaltung der Schutzklasse IP67 ausgelegt sind, widerstehen auch nur sehr geringen Druckdifferenzen (typischerweise nur 100 bis 200 mbar), ohne das Teil selbst oder die Dichtungen des Teils zu beschädigen. Die obige Grafik zeigt die Leckraten bei einer Druckdifferenz von 100 mbar. Abhängig von der Wassermenge, die Ihr Teil vertragen kann, können Sie die zulässige maximale Gasleckrate ablesen, auf die geprüft werden sollte. Wenn Ihre Bauteil z.B. aus einem ABS- oder Stahlgehäuse mit Polymerdichtung besteht, sollten Sie Ihr Bauteil auf Leckraten unter 2*10-3 mbar·l/s (~ 0,1 sccm) prüfen, wenn Sie einige Tropfen Wassereintrag tolerieren können (orange/grüne Linie). Wenn Sie gar keine Wasserleckage zulassen wollen, sollten Sie sich für eine Grenzleckrate von 1*10-3 mbar·l/s (0,06 sccm) entscheiden. Wenn Ihr Teil aus Aluminium mit einer Polymerdichtung besteht, so dass der Leckkanal auf der einen Seite eine Aluminiumoberfläche und auf der anderen Seite eine Polymeroberfläche aufweist, verwenden Sie ein mittleres Leckratenniveau zwischen den beiden Materialien, d.h. testen Sie im Bereich von 1*10-4 mbar·l/s, wenn Sie einige Tropfen Wasser tolerieren können. Wählen Sie eine Leckrate im mittleren 10-5 mbar·l/s, wenn Sie absolut sicher sein wollen, dass kein Wasser in das Gehäuse eindringen kann.

Leckraten für die Prüfung bei 1 bar Druckdifferenz

Einige Teile können höheren Druckdifferenzen standhalten. So kann z.B. ein Gussgehäuse aus Aluminium in einer Vakuumkammer auf Dichtheit geprüft werden. Die obigen Diagramme zeigen die Leckraten für verschiedene Mengen an tolerierbarem Wasser, wenn Ihr Teil mit einer Druckdifferenz von einer Atmosphäre geprüft werden kann. Wenn Ihr Teil aus Stahl gefertigt ist, können Sie Leckraten im niedrigen 10-2 mbar l/s (0,6 sccm) Bereich prüfen, wenn Sie einige Tropfen Wasser tolerieren können. Wenn Sie sicherstellen möchten, dass kein Wasser durchdringen kann, müssen Sie auf eine Leckrate von 5*10-3 mbar l/s (0,03 sccm) testen. Wenn Ihr Teil aus Aluminium besteht, müssen Sie jedoch auf wesentlich kleinere Leckraten prüfen. Wenn Sie ein paar Tropfen Wasser tolerieren können, sollten Sie auf eine Leckrate von ~1*10-4 mbar l/s testen. Wenn Sie sicherstellen wollen, dass kein Wasser eindringen kann, müssen Sie auf ~2*10-5 mbar l/s Leckrate prüfen.

Schlussfolgerung

Die Dichtheitsprüfung zur Erfüllung der Schutzart IP67 erfordert empfindliche Prüfverfahren, die auch Leckraten deutlich 1 sccm gut nachweisen können. Für diese Anwendungen ist die Dichtheitsprüfung mit Prüfgas die Methode der Wahl. Unterschiedliche Drücke und unterschiedliche Materialien führen dabei zu unterschiedlichen Leckratenspezifikationen. Kontaktieren Sie uns mit Ihren spezifischen Prüfanforderungen und wir helfen Ihnen, optimale Effizienz und Zuverlässigkeit zu erzielen!