Protección de ingreso de agua clase IP67 – Pruebas para la especificación de tasa de fuga

Muchas carcasas de componentes eléctricos, como las de sensores y estuches de paquetes de baterías de iones de litio, están especificadas como "protección de ingreso clase IP67". El segundo dígito: "7", significa protección contra el ingreso de agua. La prueba especifica que la pieza que se va a probar se expondrá al agua a una profundidad de un metro durante 30 minutos, para asegurar que a la carcasa no entre agua que podría dañar los componentes electrónicos que contiene.

Muchos clientes batallan con la duda de cuál es la especificación de tasa de fuga de helio relacionada con esto. INFICON configuró un experimento para responder a esta pregunta.

Configuración de la prueba

Se creó una pieza de prueba, que se puede equipar con fugas artificiales de distintos tamaños. Las fugas artificiales están hechas de capilares de vidrio con un diámetro definido, para representar tamaños distintos de trayectorias de fugas. Se investigaron capilares con diámetros de 10 µm a 40 µm. La pieza de prueba se llenó con agua y se presurizó con 100 mbar de sobrepresión (~1.1 bar de presión absoluta), equivalente a la presión a 1 metro de profundidad. La salida de la fuga artificial se observó durante 30 minutos y se rastreó la cantidad de agua que goteó fuera de la pieza.

Resultados de la prueba de agua

Los resultados de la prueba de agua se resumen en la siguiente tabla:

Diámetro de la trayectoria de la fuga |

Cantidad de agua que goteó fuera de la pieza en 30 min. |

Tiempo promedio por gota |

|---|---|---|

10 µm |

se forman gotas muy pequeñas, pero no gotea |

n.a. |

20 µm |

Se forma una gota pero no gotea dentro de 30 min |

La gota puede gotear después de 40-50 minutos dependiendo de la temperatura y la humedad |

25 µm |

3 gotas |

8:30 – 9:00 min |

29 µm |

3 – 4 gotas |

7:30 – 8:30 min. |

40 µm |

20 gotas |

~ 1:30 min |

100 µm |

560 gotas |

~ 3 segundos |

La prueba verifica que el trayectoria de fuga donde se equilibran la fuerza generada por la presión del agua tratando de empujar el agua por la trayectoria de fuga, y las fuerzas que hacen que el agua se adhiera a la superficie, tiene en diámetro de approximente 20 µm

Conversión a la especificación de tasa de fuga

Al derivar una especificación de tasa de fuga de la prueba anterior, se deben distinguir dos escenarios diferentes, pues usan una configuración de presión muy distinta:

- Prueba de fuga al vacío (1 bar → 0 bar)

- Prueba de fuga con rastreador (sobrepresión) (1.1 bar → 1 bar)

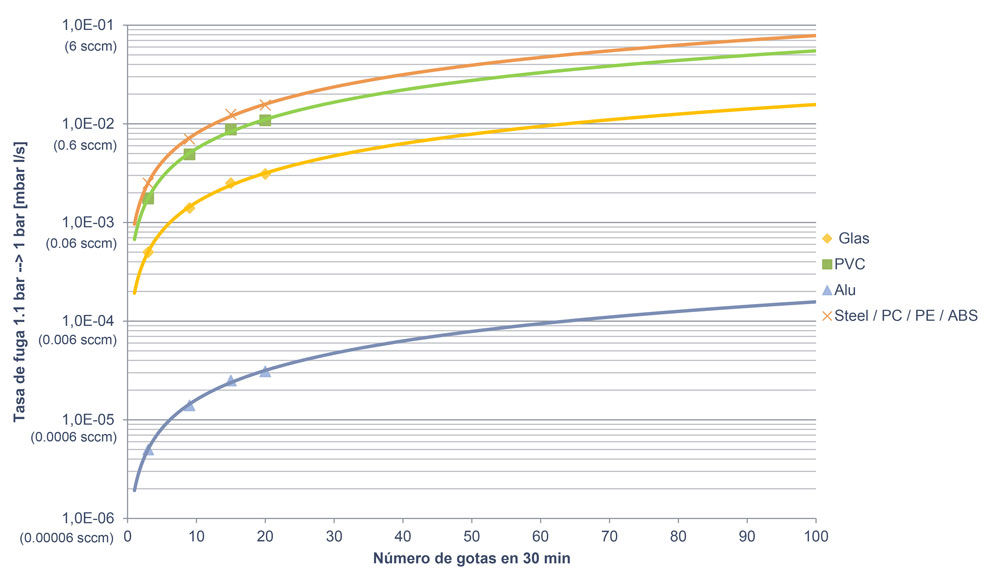

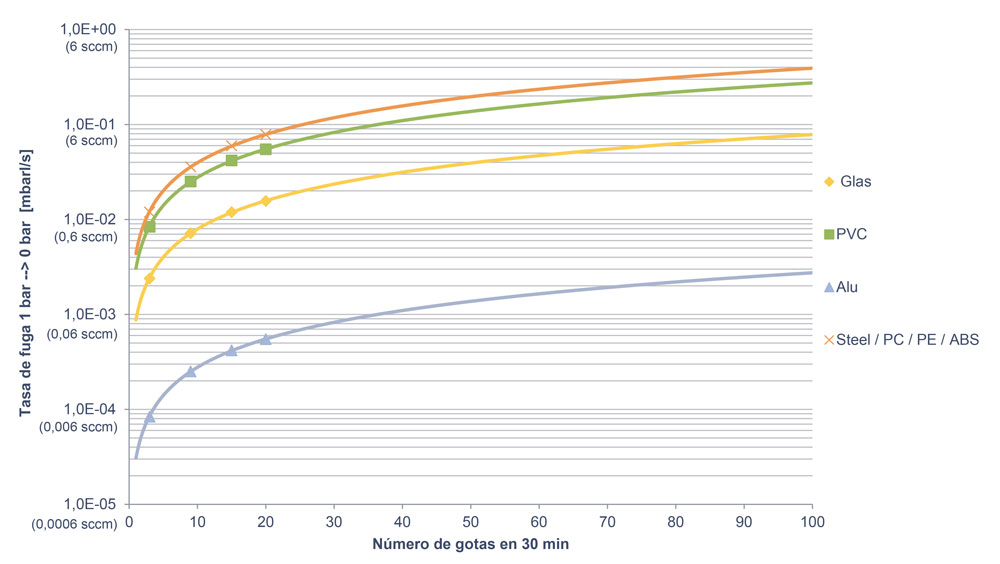

Las siguientes gráficas describen la correlación entre la cantidad de agua que atraviesa una fuga potencial en 30 minutos y la tasa de fuga de gas correspondiente. La tasa de fuga de helio y la tasa de fuga de aire difieren con el mismo factor que la relación entre la viscosidad dinámica del helio en comparación con la viscosidad dinámica del aire. Como estos difieren solo en un 7%, para la resolución de la gráfica anterior, estos pueden considerarse idénticos. En ambas gráficas, las líneas amarillas muestran la conversión directa de los resultados de la prueba para una trayectoria de fuga hecha de vidrio como se muestra en el video. Las otras líneas muestran las tasas de fuga correspondientes para otros materiales según las propiedades de cada material.

Tasas de fuga de presión diferencial de 100 mbar

Muchas partes que están diseñadas para IP67 solo soportan diferencias de presión muy limitadas (generalmente solo de 100 a 200 mbar) sin dañar la parte en sí o las juntas de la parte. El gráfico anterior muestra las tasas de fuga para una diferencia de presión de 100 mbar. Dependiendo de la cantidad de agua que la pieza pueda tolerar, puede leer la tasa máxima permitida de fugas de gas para prueba. Si la forma de la pieza está hecha, por ejemplo, de un ABS o carcasa metálica con un sello de polímero, si se pueden tolerar unas gotas de agua (línea naranja / verde), se debería probar la parte para una tasa de fuga menor de 2*10-3 mbar·l/s (~ 0.1 sccm). Si no se quiere permitir ninguna fuga de agua, debe buscar una tasa de fuga de 1*10-3 mbar·l/s (0.06 sccm). Si la pieza está hecha de un aluminio con un sello de polímero de modo que la trayectoria de la fuga es una superficie de aluminio en un lado y una superficie de polímero en el otro lado, si puede tolerar unas gotas de agua, use un nivel de tasa de fuga intermedio entre los dos materiales, es decir, realice la prueba de 1*10-4 mbar·l/s. Si quiere estar absolutamente seguro de que el agua no puede penetrar en la carcasa, vaya a un rango de fuga de 10-5 mbar·l/s.

Tasas de fuga de presión diferencial de 1 bar

Algunas piezas pueden soportar presiones diferenciales más altas. Por ejemplo, una carcasa de aluminio fundido podria ser probado para detectar fugas en una cámara de vacío. Las gráficas anteriores muestran las tasas de fuga para diferentes cantidades de agua tolerable si la pieza puede probarse con una diferencia de presión atmosférica. Si la pieza está hecha de acero, puede probar las tasas de fugas en rangos menores de 1*10-2 mbar·l/s (0.6 sccm) si puede tolerar unas pocas gotas de agua. Si se quiere estar seguro de que el agua no pueda filtrarse, debe probar una tasa de fuga de 5*10-3 mbar·l/s (0.03 sccm). Sin embargo, si la pieza está hecha de aluminio, necesita probar tasas de fugas mucho más pequeñas. Si puede tolerar unas pocas gotas de agua, debe realizar una prueba de fugas de ~ 1*10-4 mbar·l/s. Si desea asegurarse de que el agua no pueda penetrar, necesita realizar una prueba de fugas de 2*10-5 mbar·l/s.

Conclusión

Las pruebas de fuga en cuanto a la protección de ingreso, de conformidad con IP67 requieren métodos sensibles de prueba que puedan comprobarse con tasas de fuga por debajo de 1 sccm. Las pruebas de fuga de gas de rastreo es el método elegido para estas aplicaciones. Las diferentes condiciones de presión, y los distintos materiales dan especificaciones distintas en la tasa de fuga. Contáctenos y díganos sus necesidades específicas de pruebas, y con gusto le ayudaremos a lograr la máxima eficiencia y confiabilidad en sus pruebas.