Dichtheitsprüfung von Common Rail Kraftstoffverteilern

Beschreibung der technischen Herausforderung

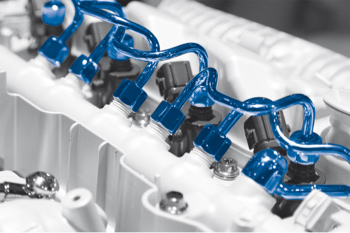

Die Forderung nach Senkung des Kraftstoffverbrauchs erfordert den Einsatz der Hochdruck-Kraftstoffeinspritzung. Im Laufe der letzten Jahre wurden die Einspritz-drücke erheblich erhöht. Gegenwärtig werden Einspritzdrücke bis zu 2000 bar erreicht. Kraftstofflecks können sich negativ auf den Kraftstoffverbrauch auswirken und zu einem Brand im Motorraum führen. Mit der Zunahme der Einspritzdrücke erhöht sich, die Leckrate, die durch ein Leck derselben Größe bei niedrigeren Drücken verursacht wird. Um Leckagen zu verhindern, müssen Common Rail Systeme während der Komponentenfertigung beim Hersteller auf Lecks geprüft werden. Oftmals wird die komplette Teilbaugruppe des Common Rails mit montierten Einspritzventilen getestet. Zu einem späteren Zeitpunkt während des Fertigungs-prozesses müssen die Verbindungen vom Common Rail zu anderen Komponenten (z. B. zur Hochdruckpumpe oder die Abdichtung der Baugruppe aus Einspritzventilen und Common Rail gegenüber dem Motorblock) nach der Endmontage getestet werden.

Die Forderung nach Senkung des Kraftstoffverbrauchs erfordert den Einsatz der Hochdruck-Kraftstoffeinspritzung. Im Laufe der letzten Jahre wurden die Einspritz-drücke erheblich erhöht. Gegenwärtig werden Einspritzdrücke bis zu 2000 bar erreicht. Kraftstofflecks können sich negativ auf den Kraftstoffverbrauch auswirken und zu einem Brand im Motorraum führen. Mit der Zunahme der Einspritzdrücke erhöht sich, die Leckrate, die durch ein Leck derselben Größe bei niedrigeren Drücken verursacht wird. Um Leckagen zu verhindern, müssen Common Rail Systeme während der Komponentenfertigung beim Hersteller auf Lecks geprüft werden. Oftmals wird die komplette Teilbaugruppe des Common Rails mit montierten Einspritzventilen getestet. Zu einem späteren Zeitpunkt während des Fertigungs-prozesses müssen die Verbindungen vom Common Rail zu anderen Komponenten (z. B. zur Hochdruckpumpe oder die Abdichtung der Baugruppe aus Einspritzventilen und Common Rail gegenüber dem Motorblock) nach der Endmontage getestet werden.

Die maximal zulässigen Leckraten liegen üblicherweise im Bereich von 10-4 mbar l/s.

Die INFICON-Lösung

Dichtheitsprüfung bei der Komponentenfertigung

| Dichtheitsprüfung mit Prüfklammer | Vakuumdichtheitsprüfung | |

|---|---|---|

| Durchsatz | Mittel | Hoch |

| Investition | Mittel | Hoch |

| Integral / Lokalisierung | Lokalisierende Methode | Integrale Methode, Leck muss später lokalisiert werden |

Vergleich der Verfahren zur Dichtheitsprüfung bei der Komponentenfertigung

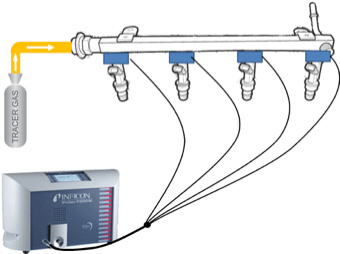

Bei einem Prüfklammersystem werden an den zu testenden Anschlüssen kleine Akkumulationsklammern angebracht. Anschließend wird das Common Rail evakuiert und mit Helium ein bestimmter Druck im Common Rail aufgebaut. Bei einem un-dichten Anschluss erhöht sich die Heliumkonzentration in der Prüfklammer. Danach wird das Helium-Schnüffellecksuchgerät Protec P3000(XL) an die Prüf-klammer angeschlossen und mit dem Lecksuchgerät eine Probe aus dem Innenraum der Prüfklammer entnommen. Sofern die Probe Helium enthält, wird es durch den Wise-Technology-Heliumsensor im Protec P3000(XL) erkannt. Die hohe Durchflussmenge des Protec P3000(XL) bietet für die Prüfklammertests einen einzigartigen Vorteil, da aufgrund dieser hohen Durchflussmenge mehrere Prüfklammern gleichzeitig getestet werden können. Nur bei Erkennung eines Lecks prüft das Testsystem nacheinander die einzelnen Prüfklammern, um den undichten Anschluss zu lokalisieren.

Bei einem Prüfklammersystem werden an den zu testenden Anschlüssen kleine Akkumulationsklammern angebracht. Anschließend wird das Common Rail evakuiert und mit Helium ein bestimmter Druck im Common Rail aufgebaut. Bei einem un-dichten Anschluss erhöht sich die Heliumkonzentration in der Prüfklammer. Danach wird das Helium-Schnüffellecksuchgerät Protec P3000(XL) an die Prüf-klammer angeschlossen und mit dem Lecksuchgerät eine Probe aus dem Innenraum der Prüfklammer entnommen. Sofern die Probe Helium enthält, wird es durch den Wise-Technology-Heliumsensor im Protec P3000(XL) erkannt. Die hohe Durchflussmenge des Protec P3000(XL) bietet für die Prüfklammertests einen einzigartigen Vorteil, da aufgrund dieser hohen Durchflussmenge mehrere Prüfklammern gleichzeitig getestet werden können. Nur bei Erkennung eines Lecks prüft das Testsystem nacheinander die einzelnen Prüfklammern, um den undichten Anschluss zu lokalisieren.

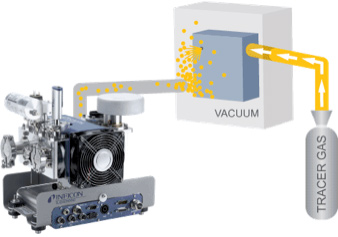

Zur Erhöhung des Durchsatzes kann die gesamte Teilbaugruppe in einer Vakuumkammer geprüft werden. Bei dieser Prüfmethode wird das Common Rail abgedichtet, bevor große Vakuumpumpen nach dem Schließen des Kammer-deckels einen Unterdruck erzeugen. Das Common Rail und die Kammer werden gleichzeitig evakuiert. Anschließend wird das Common Rail wieder mit Helium gefüllt. Das Helium kann dann nach außen gelangen, wobei das Helium-Dichtheitsprüfgerät LDS3000 (das über Ventile mit den Vakuumpumpen verbunden wird, nachdem der Prüfling mit Helium gefüllt wurde) bei einem vorhandenen Leck die Heliumatome erkennt, die aus dem Common Rail austreten.

Zur Erhöhung des Durchsatzes kann die gesamte Teilbaugruppe in einer Vakuumkammer geprüft werden. Bei dieser Prüfmethode wird das Common Rail abgedichtet, bevor große Vakuumpumpen nach dem Schließen des Kammer-deckels einen Unterdruck erzeugen. Das Common Rail und die Kammer werden gleichzeitig evakuiert. Anschließend wird das Common Rail wieder mit Helium gefüllt. Das Helium kann dann nach außen gelangen, wobei das Helium-Dichtheitsprüfgerät LDS3000 (das über Ventile mit den Vakuumpumpen verbunden wird, nachdem der Prüfling mit Helium gefüllt wurde) bei einem vorhandenen Leck die Heliumatome erkennt, die aus dem Common Rail austreten.

Bei dieser Prüfmethode wird jedoch ein zusätzlicher Prüfschritt benötigt, um Lecks in defekten Teilbaugruppen zu erkennen, die anschließend beseitigt werden müssen.

Dichtheitsprüfung in der Endmontage

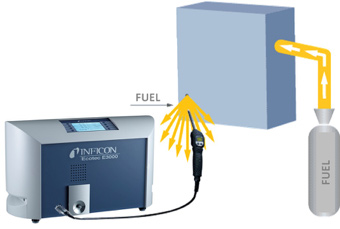

Nach der Endmontage des Common Rail Systems müssen die Verbindungen von der Common Rail-Teilbaugruppe zu anderen Komponenten (z. B. zur Hochdruck-pumpe oder die Abdichtung der Baugruppe aus Einspritzventilen und Common Rail gegenüber dem Motorblock) getestet werden. Nach dem Füllen mit Kraftstoff und dem mindestens einmaligen Betrieb des Motors, sodass mit dem Kraftstoff im Common Rail ein Druck aufgebaut wird, werden die Anschlüsse mit dem Multigas-Schnüffellecksuchgerät Ecotec E3000 durch Schnüffeln auf Lecks geprüft. Der Ecotec E3000 kann alle gas-förmigen Substanzen einschließlich Benzin und Diesel selektiv erkennen. Zur Dichtheitsprüfung wird die Schnüffelspitze des Ecotec 3000 an den zu prüfenden Anschlüssen platziert. Bei einem Leck wird austretendes Benzin oder austretender Diesel durch die Schnüffelleitung zum Sensorsystem im Ecotec E3000 transportiert und das Leck wird erkannt.

Nach der Endmontage des Common Rail Systems müssen die Verbindungen von der Common Rail-Teilbaugruppe zu anderen Komponenten (z. B. zur Hochdruck-pumpe oder die Abdichtung der Baugruppe aus Einspritzventilen und Common Rail gegenüber dem Motorblock) getestet werden. Nach dem Füllen mit Kraftstoff und dem mindestens einmaligen Betrieb des Motors, sodass mit dem Kraftstoff im Common Rail ein Druck aufgebaut wird, werden die Anschlüsse mit dem Multigas-Schnüffellecksuchgerät Ecotec E3000 durch Schnüffeln auf Lecks geprüft. Der Ecotec E3000 kann alle gas-förmigen Substanzen einschließlich Benzin und Diesel selektiv erkennen. Zur Dichtheitsprüfung wird die Schnüffelspitze des Ecotec 3000 an den zu prüfenden Anschlüssen platziert. Bei einem Leck wird austretendes Benzin oder austretender Diesel durch die Schnüffelleitung zum Sensorsystem im Ecotec E3000 transportiert und das Leck wird erkannt.

TIPP:

Der Ecotec E3000 kann im selben Prüfschritt auch verwendet werden, um die Klimaanlage auf Lecks zu testen, indem das Gerät zur gleichzeitigen Erkennung von Kraftstoff und Kältemittel eingestellt wird.

Vorteile der Dichtheitsprüfung von Common Rail Systemen mit Prüfgas

- Genaue und wiederholbare Messungen, dadurch verlässliche Ergebnisse der Dichtheitsprüfung

- Hochempfindliche Dichtheitsprüfung zum Auffinden kleinster Lecks

- Mehrstufiger Prozess zur frühzeitigen Erkennung von Lecks in der Fertigungsphase

Weitere Informationen finden Sie unter www.inficonautomotive.com