油轨泄漏测试

对技术挑战的说明

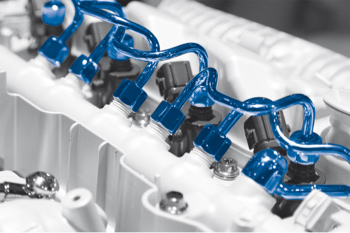

为了降低燃料消耗,人们开始越来越多地使用高压燃料喷射技术。喷射压力在过去几年内得到了大幅提高。现在喷射压力可高达 2000 bar(大约 150000 psi)。燃料泄漏不仅会增加燃料消耗,还有可能在发动机室内引发火情。随着燃料喷射压力的增加,即使泄漏孔截面相同,泄漏率也会增大。

为了降低燃料消耗,人们开始越来越多地使用高压燃料喷射技术。喷射压力在过去几年内得到了大幅提高。现在喷射压力可高达 2000 bar(大约 150000 psi)。燃料泄漏不仅会增加燃料消耗,还有可能在发动机室内引发火情。随着燃料喷射压力的增加,即使泄漏孔截面相同,泄漏率也会增大。

为防止泄漏,在供应商生产部件期间应检测燃油导轨是否存在泄漏。通常情况下,会检测含有燃料喷射器的燃油导轨的完整组件。在后续生产流程中,完成最终装配后,需要检测从燃油导轨到其他部件(如针对发动机组的高压燃油泵或燃料喷射器/和燃油导轨总成形成密封的发动机体处)的连接件。

最大允许泄漏率通常在 10-4 mbar l/s 数量级范围内。

INFICON 解决方案

部件生产中的泄漏检测

| 吸盒法检测 | 真空室检测 | |

|---|---|---|

| 产量 | 中 | 高 |

| 投入 | 中 | 高 |

| 整体/局部化泄漏测试 | 局部化方法 | 整体法 稍后需要将泄漏局部化 |

部件生产的泄漏检测方法比较

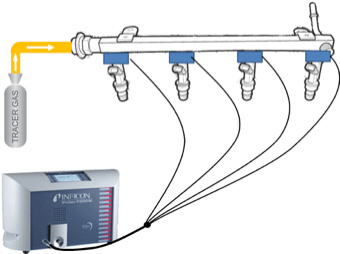

在 吸盒法系统中, 小型夹钳被放在待检连接器的四周,然后排空燃油导轨,并用氦气对其加压。如果连接件存在泄漏,则吸盒内的氦气浓度会增加。然后,将 Protec P3000(XL) 氦气检漏仪 与夹子连接,并从吸盒内取出样品。如果样品中存在氦气,则由 Protec P3000(XL) 内部的“智能科技”(Wise Technology) 氦气传感器进行检测。Protec P3000(XL) 具有高气流量,允许同时检测所有吸盒,为吸盒检测提供了独特的优势。在检测到泄漏时,检测系统会通过单独的夹子顺序排列单个检测,然后找出存在泄漏的连接件。

在 吸盒法系统中, 小型夹钳被放在待检连接器的四周,然后排空燃油导轨,并用氦气对其加压。如果连接件存在泄漏,则吸盒内的氦气浓度会增加。然后,将 Protec P3000(XL) 氦气检漏仪 与夹子连接,并从吸盒内取出样品。如果样品中存在氦气,则由 Protec P3000(XL) 内部的“智能科技”(Wise Technology) 氦气传感器进行检测。Protec P3000(XL) 具有高气流量,允许同时检测所有吸盒,为吸盒检测提供了独特的优势。在检测到泄漏时,检测系统会通过单独的夹子顺序排列单个检测,然后找出存在泄漏的连接件。

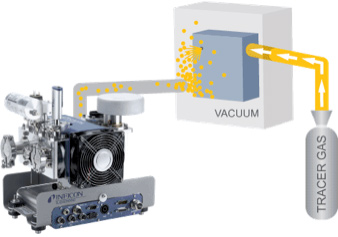

对于高产量要求的时候,,可在真空室中检测完整组件。在检测过程中需要先密封燃油导轨,之后大型真空泵会在舱室盖子盖好后进行抽真空操作,燃油导轨和舱室是同时被抽真空的,然后燃油导轨回充氦气。如果存在泄漏, 氦气将会向外逸出,,INFICON LDS3000 氦气检漏仪(通过阀门接入到真空室中)会检测到从燃油导轨中逸出的氦原子。

对于高产量要求的时候,,可在真空室中检测完整组件。在检测过程中需要先密封燃油导轨,之后大型真空泵会在舱室盖子盖好后进行抽真空操作,燃油导轨和舱室是同时被抽真空的,然后燃油导轨回充氦气。如果存在泄漏, 氦气将会向外逸出,,INFICON LDS3000 氦气检漏仪(通过阀门接入到真空室中)会检测到从燃油导轨中逸出的氦原子。

但是,采用这种检测方法时,还需执行附加的检测步骤来找出故障组件的泄漏之处,以便于维修。

最终装配中的泄漏检测

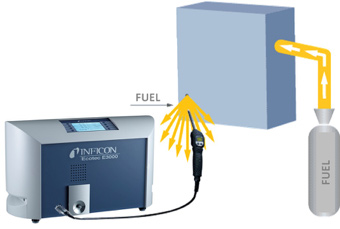

完成燃油导轨的最终装配之后,需要检测从燃油导轨到其他部件(如针对发动机的高压燃油泵或燃料喷射器/和燃油导轨总成形成密封的发动机体处)的连接器。在加注燃料并至少运行一次发动机(以便燃油对燃油导轨系统进行加压)后,可通过 Ecotec E3000 多气体检漏仪吸入检测连接件是否存在泄漏。Ecotec E3000 可选择性地检测任何气态物质,包括汽油和柴油。检漏时, Ecotec E3000 的吸入探枪被放在待检连接器上,如果存在漏孔,泄漏的汽油或柴油将随气流运送至 Ecotec E3000 内部的传感器系统,这样便可检测到泄漏位置。

完成燃油导轨的最终装配之后,需要检测从燃油导轨到其他部件(如针对发动机的高压燃油泵或燃料喷射器/和燃油导轨总成形成密封的发动机体处)的连接器。在加注燃料并至少运行一次发动机(以便燃油对燃油导轨系统进行加压)后,可通过 Ecotec E3000 多气体检漏仪吸入检测连接件是否存在泄漏。Ecotec E3000 可选择性地检测任何气态物质,包括汽油和柴油。检漏时, Ecotec E3000 的吸入探枪被放在待检连接器上,如果存在漏孔,泄漏的汽油或柴油将随气流运送至 Ecotec E3000 内部的传感器系统,这样便可检测到泄漏位置。

提示:

Ecotec E3000 还可用在同一检测步骤中,通过将其设为同时检测燃油和制冷剂,检查空调系统是否存在泄漏。

采用示踪气体进行燃油导轨泄漏检测的好处

- 通过可重复的、准确的测量获得可靠的泄漏检测结果

- 高灵敏度的检漏方法可查找最小的漏孔

- 多步骤的流程可在生产流程早期检测出泄漏

有关详细信息,请访问我们的网站: www.inficonautomotive.com