Schlauchleitungen für Fahrzeug-Klimaanlagen

Technische Herausforderung

Schläuche für mobile Klimaanlagen werden auf Leckraten im Bereich von 2 – 7 g/a Kältemittelverlust geprüft.

In einem IWT-Schlauch werden zwei Klimaleitungen zum Austausch von Wärme zwischen einer inneren und einer äußeren Rohrleitung im Gegenstrom zueinander geführt und müssen daher intensiver geprüft werden.

Das bekannte Kältemittel R134a als hoch klimaschädliches fluoriertes Treibhausgas wurde kürzlich verboten. Zu den Substitutionsmitteln gehört u. a. auch R1234yf, welches allerdings hochentzündlich ist und außerdem beim Erwärmen stark ätzende Flusssäure bildet. R1234yf ist darüber hinaus wesentlich teurer als R134a. Beide dieser Faktoren veranlassen Hersteller, eine niedrigere Reserve von Kältemittel für ihre Systeme einzuplanen, was wiederum die Dichtheitsanforderungen erhöht.

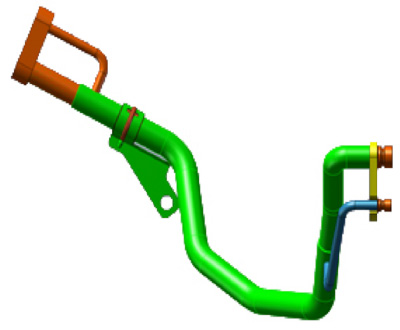

Standard-Schläuche für Fahrzeug-Klimaanlagen bestehen aus flexiblem Schlauchmaterial mit Aluminiumanschlüssen an beiden Enden zur Verbindung mit anderen Komponenten des Kühlkreislaufs. In letzter Zeit drängen verstärkt Schläuche mit innerem Wärmetauscher (IWT-Schläuche) auf den Markt. Ein IWT-Schlauch ist ein Klimaschlauch mit integriertem Wärmetauscher. In einem IWT-Schlauch werden zwei Klimaleitungen zum Austausch von Wärme zwischen einer inneren und einer äußeren Rohrleitung im Gegenstrom zueinander geführt. Dabei wird die heiße Flüssigkeit vor Eintritt in das Expansionsventil mit kaltem Dampf aus dem Verdampfer gekühlt, wodurch eine erhöhte Kühlleistung erzielt wird. Die von der Klimaanlage verbrauchte Energiemenge lässt sich durch Nutzung der erhöhten Kühlleistung reduzieren. Das Ergebnis sind Kraftstoffeinsparungen und reduzierte Emissionen.

Gegenwärtig werden die meisten Klimaanlagen auf Leckraten von 2 - 7 g/a Kältemittelverlust geprüft, was einer Helium-Leckrate im Bereich von 10-5 mbar∙l/s entspricht. Die meisten Klimakomponenten werden derzeit auf Leckraten in der Größenordnung von 10-4 bis 10-5 mbar∙l/s geprüft, wobei sich die zulässigen Leckraten im Zuge der fortschreitenden Einführung von R1234yf verschärfen können.

Die INFICON-Lösung

Dichtheitsprüfung von Standardschläuchen für Klimaanlagen bei der Komponentenfertigung

| Prüfung mithilfe von Prüfklammern (Clam-Shell-Prüfung) | Prüfung in einer Vakuumkammer | |

|---|---|---|

| Durchsatz | Mittel | Hoch |

| Investition | Mittel | Hoch |

| Integral / Lokalisierung | Lokalisierungsmethode | Integralmethode, Leck muss später lokalisiert werden |

Dichtheitsprüfmethoden in der Bauteilproduktion im Vergleich

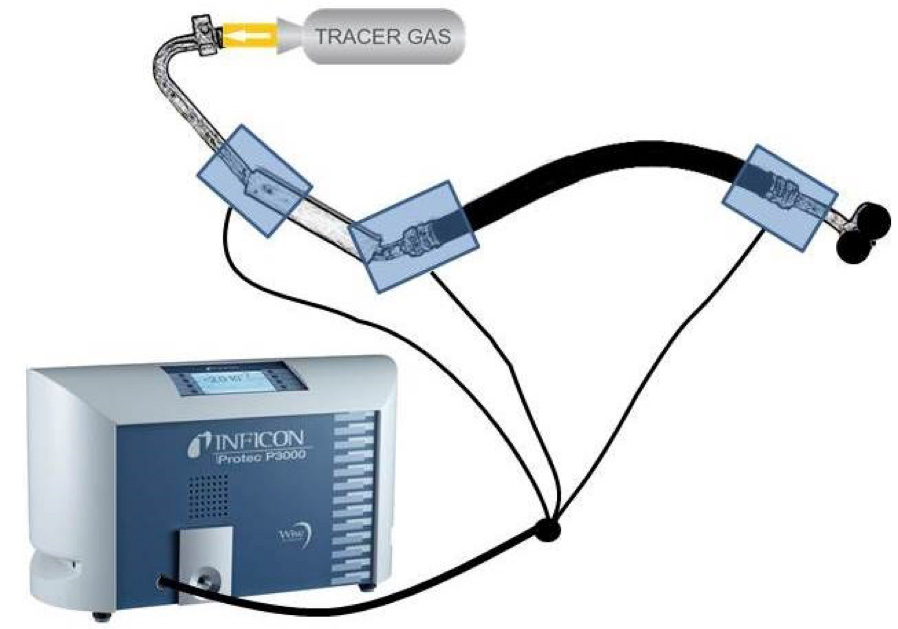

Klimaanlagenschläuche werden mit Prüfklammer-Systemen geprüft, in denen ein gefundenes Leck direkt lokalisiert werden kann.

Bei der Prüfung mit Prüfklammer-Systemen werden kleine schalenförmige Umhausungen um die zu prüfenden Anschlussstellen geklemmt. Danach wird der Klimaschlauch evakuiert und mit Helium beaufschlagt. Liegt ein Leck an einer Anschlussstelle vor, erhöht sich die Heliumkonzentration in der ent-sprechenden Prüfklammer. Das Protec P3000(XL) Helium-Lecksuchgerät wird dann an die Klemme angeschlossen und zieht eine Probe aus dem inneren Volumen der Prüfklammer. Enthält die Probe Helium, wird dieses vom im Protec P3000(XL) befindlichen Wise Technology Heliumsensor erkannt. Das hohe Flussvolumen des Protec P3000 (XL) bietet eine Reihe einzigartiger Vorteile für solche Prüfklammer-Systeme, da aufgrund dieses hohen Saugstroms alle Prüf-klammern gleichzeitig geprüft werden können. Nur wenn ein Leck erkannt wird, prüft das System die einzelnen Klemmen nacheinander, um die undichte Verbindung zu lokalisieren.

Der Schlauch selbst wird bei dieser Prüfmethode nicht auf Unversehrtheit geprüft.

Klimaschlauchprüfung in Vakuumkammern mit hohem Durchsatz.

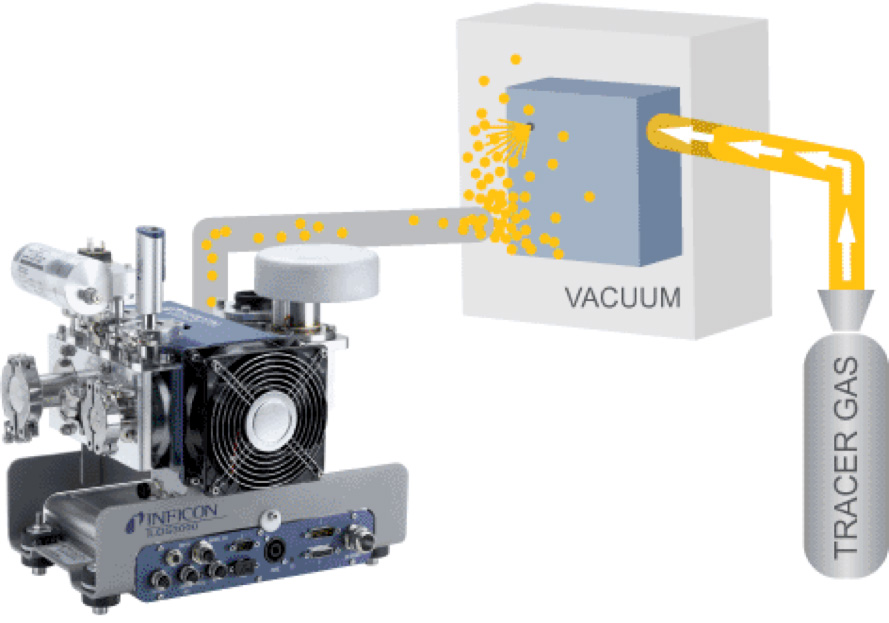

Für einen höheren Durchsatz kann der komplette Klimaschlauch in einer Vakuumkammer geprüft werden. Bei diesem Prüfverfahren werden die Enden des Schlauchs vor der Prüfung abgedichtet. Nach dem Schließen des Kammerdeckels wird von Pumpen ein Vakuum erzeugt. Der Klimaschlauch und die Kammer werden gleichzeitig luftleer gepumpt; anschließend wird der Schlauch wieder mit Helium gefüllt. Das Helium hat dann die Möglichkeit, falls ein Leck vorhanden ist, durch dieses nach außen zu wandern. Das INFICON LDS3000 Helium-Dichtheitsprüfgerät (das über Ventile mit den Vakuumpumpen verbunden wird, nachdem der Prüfling mit Helium gefüllt wurde) weist dann das Helium nach, das aus dem Klimaschlauch austritt.

Bei diesem Prüfverfahren muss ein detektiertes Lecks für die anschließende Reparatur jedoch in einem zusätzlichen Prüfschritt lokalisiert werden.

Dichtheitsprüfung von IWT-Schläuchen in der Komponentenfertigung

IWT-Schläuche werden normalerweise in Vakuumkammeranlagen mit einem LDS3000 Helium-Dichtheitsprüfgerät geprüft. Bei Schläuchen mit internen Hartlöt- oder Schweißnähten besteht die Prüfung aus zwei Phasen:

- Prüfung der internen Unversehrtheit des Schlauchs (d. h. Überprüfen, ob Kältemittel von einer Rohrleitung in die andere Rohrleitung austreten kann), indem nur eine Leitung mit Helium gefüllt und die Migration des Heliums in die andere Leitung nachgewiesen wird.

- Prüfung der äußeren Unversehrtheit des Schlauchs (d. h. Überprüfen, ob Kältemittel nach außen austreten kann) indem beide Leitungen mit Helium gefüllt und der Austritt von Helium in die Vakuumkammer nachgewiesen wird.

Vorteile der Prüfung von Klimaschläuchen mit Prüfgas

- Genaue und wiederholbare Messungen für verlässliche Ergebnisse der Dichtheitsprüfung

- Hochempfindliche Dichtheitsprüfung zum Aufspüren kleinster Lecks

- Mehrstufiges Verfahren zur frühzeitigen Erkennung von Lecks im Produktionsprozess