7 Tipps wie Sie den steigenden Dichtheitsanforderungen in der Automobilindustrie gerecht werden

In der Automobilproduktion steigen die Ansprüche an die Dichtheit von Komponenten. Wenn Zulieferer und Automobilhersteller heute größere Anstrengungen zur Qualitätssicherung unternehmen müssen, hat dies mehrere Gründe. Zum einen verschärfen sich die Dichtheitsanforderungen an bestimmte Komponenten: von Common-Rail-Einspritzanlagen über Klimaanlagen mit R1234yf oder CO2 als Kältemedien bis hin zu den sicherheitsrelevanten Gasgeneratoren von Airbags. Zum andern steigen die Stückzahlen einiger Komponenten rasant an, bei denen Dichtheit seit jeher nötig war: ob dies Wärmetauscher für Abgasrückführungsanlagen zur Stickoxidreduktion sind oder Ladeluftkühler für die stetig wachsende Zahl an Downsizing-Motoren mit Turboaufladung. Die folgenden Tipps sollen Automobilherstellern und Zulieferern helfen, den steigenden Dichtheitsanforderungen besser zu entsprechen.

1. Blasen zählen war gestern

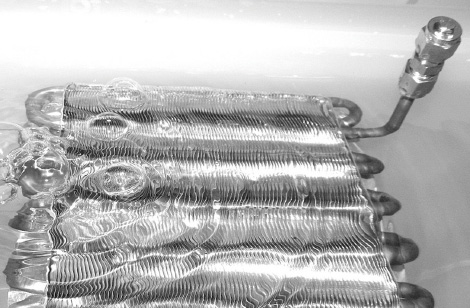

Das wohl älteste Dichtheitsprüfverfahren ist das Wasserbad, auch Blasentest genannt. Das erste Problem: Das Ergebnis steht und fällt mit der Tagesform des menschlichen Prüfers, der aufsteigende Blasen sehen und zählen muss. Das zweite Problem: Etliche Prüfteile vertragen entweder gar kein Wasser oder sie müssen im Anschluss an die Prüfung wieder aufwendig getrocknet werden. Das dritte Problem: Manche Prüfteile haben eine so komplexe Geometrie, dass Blasen vielleicht austreten, aber dann bleiben sie beispielsweise in der feinen Rippenstruktur des Kühlers hängen und steigen nicht auf.

Das wohl älteste Dichtheitsprüfverfahren ist das Wasserbad, auch Blasentest genannt. Das erste Problem: Das Ergebnis steht und fällt mit der Tagesform des menschlichen Prüfers, der aufsteigende Blasen sehen und zählen muss. Das zweite Problem: Etliche Prüfteile vertragen entweder gar kein Wasser oder sie müssen im Anschluss an die Prüfung wieder aufwendig getrocknet werden. Das dritte Problem: Manche Prüfteile haben eine so komplexe Geometrie, dass Blasen vielleicht austreten, aber dann bleiben sie beispielsweise in der feinen Rippenstruktur des Kühlers hängen und steigen nicht auf.

Tipp: Ersetzen Sie Ihr antiquiertes Wasserbad durch eine moderne Prüfgasmethode. Denn ein Ladeluftkühler ist kein Fahrradschlauch.

2. Die Druckabfallprüfung ist oft unzuverlässig

Bei der Druckabfallprüfung wird ein Prüfteil mit Druckluft befüllt und man misst, wie stark der Druck über ein bestimmtes Zeitintervall sinkt. Verformbare Kunststoffteile eignen sich dafür gar nicht. Zudem ist es für das Verfahren hochproblematisch, dass sich mit der Temperatur auch der Druck verändert. Wenn die Temperatur während der Prüfung ansteigt, bleiben Lecks unerkannt; fällt die Temperatur, ermittelt die Druckabfallprüfung Phantom-Lecks. Schon Veränderungen von weniger als 0,1 Grad können Messergebnisse um den Faktor 100 verfälschen. Moderne Prüfgasmethoden sind darum deutlich im Vorteil.

Tipp: Nutzen Sie die Spürgasmethode statt einer Druckabfallprüfung für alle flexiblen Bauteile oder Bauteile, die leicht ihre Temperatur ändern.

3. Die Akkumulationskammer reduziert Kosten

Bild: mit freundlicher Unterstützung von VTI (Vacuum Technology Inc.)

Nicht immer ist eine vergleichsweise aufwändige Prüfung mit Helium in der Vakuumkammer notwendig. Beispielsweise empfiehlt sich für kleine und mittelgroße Teile, die man nur gegen mögliche Öl- oder Wasserlecks testen muss, eine Prüfung in der simplen und kostengünstigen Akkumulationskammer. Dabei misst man, wie viel Helium-Prüfgas aus dem Öl-, Wasser- oder Ladeluftkühler austritt und sich in der Akkumulationskammer über ein definiertes Zeitintervall ansammelt. In der Praxis weist man so Leckraten von bis zu 1∙10-4 mbar∙l/s nach und kann für Wasserdichtheit (10-2 mbar∙l/s) oder Öldichtheit (10-3 mbar∙l/s) sorgen.

Tipp: Testen Sie eine Akkumulationslösung, wenn Sie auf Wasser- oder Öllecks prüfen müssen

4. Emissionsschutz und Verbrauchsreduktion brauchen Prüfgasmethoden

Wegen strengerer regulativer und gesetzgeberischer Auflagen zum Emissionsschutz werden Kraftstofftanks und -leitungen heute oft gegen Leckraten von 10-4 bis 10-6 mbar∙l/s getestet – mit Prüfgasen. Einspritzventile und Benzinpumpen etwa kann man mit Helium in der Akkumulationskammer gegen Leckraten von 10-4 bis 10-5 mbar∙l/s prüfen. Aber moderne Common-Rail-Einspritzeinrichtungen haben wegen ihrer sehr hohen Betriebsdrücke (bis zu 3.000 bar) noch höhere Dichtheitsanforderungen von bis zu 10-6 mbar∙l/s. Hier bietet sich die Prüfung in der Vakuumkammer an: Man misst dabei, wie viel Helium aus dem Prüfteil in das Vakuum der Kammer austritt. Die Vorteile der Vakuumprüfung sind hohe Genauigkeit (im Idealfall bis zu 10-12 mbar∙l/s) und besonders kurze Taktzeiten für die Linienfertigung.

Tipp: Kraftstoffkomponenten können am effizientesten und mit hoher Wiederholgenauigkeit in einer Vakuumkammer auf Dichtheit geprüft werden.

5. Vakuum-Prüfung für die moderne Klimaanlage

Alternative Kältemittel wie R1234yf und CO2 lösen aktuell das klimaschädliche R134a ab. Zugleich ist die alte Faustformel von den 5 g R134a, die pro Jahr und Verbindungsstelle maximal austreten dürfen (was einer Heliumleckrate von 4∙10-5 mbar∙l/s entsprach), wohl endgültig überholt. Denn R1234yf ist leicht entflammbar und CO2-Anlagen arbeiten mit einem Druck von bis zu 120 bar. Ob es also um Verdampfer, Kondensatoren oder Füllventile geht: Die neuen Kältemittel stellen höhere Dichtheitsanforderungen, denen sich nur durch eine Helium-Prüfung in der Vakuumkammer entsprechen lässt.

Tipp: Stellen Sie sicher, dass die Komponenten von modernen Klimaanlagen zuverlässig in einer Helium-Vakuumkammer geprüft wurden, bevor sie in der Endmontage verbaut werden.

6. Kältemittel-Lecks direkt messen

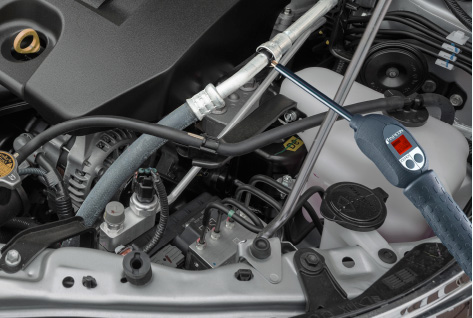

Der Zulieferer prüft natürlich die Dichtheit seiner Klimaanlagen-Komponenten. Aber auch der Autobauer selbst muss nach dem Einbau der Klimaanlage noch die Dichtheit der vielleicht drei bis sechs Verbindungsstellen prüfen, die er montiert hat. Dazu bieten sich sogenannte Schüffellecksuchgeräte an, deren Prüfsonde entweder manuell oder per Roboterarm über die Verbindungsstellen geführt wird. Der Vorteil: Moderne Schnüffellecksuchgeräte brauchen als Prüfgase kein Helium oder Formiergas (ein Gemisch aus 5 % Wasserstoff und 95 % Stickstoff) mehr – sie können austretende Kältemittel direkt nachweisen, sei es R134a, R1234yf oder CO2.

Der Zulieferer prüft natürlich die Dichtheit seiner Klimaanlagen-Komponenten. Aber auch der Autobauer selbst muss nach dem Einbau der Klimaanlage noch die Dichtheit der vielleicht drei bis sechs Verbindungsstellen prüfen, die er montiert hat. Dazu bieten sich sogenannte Schüffellecksuchgeräte an, deren Prüfsonde entweder manuell oder per Roboterarm über die Verbindungsstellen geführt wird. Der Vorteil: Moderne Schnüffellecksuchgeräte brauchen als Prüfgase kein Helium oder Formiergas (ein Gemisch aus 5 % Wasserstoff und 95 % Stickstoff) mehr – sie können austretende Kältemittel direkt nachweisen, sei es R134a, R1234yf oder CO2.

Tipp: Informieren Sie sich über das breite Produktspektrum an INFICON Schnüffellecksuchern zum Test auf das finale Füllmedium.

7. Bombing für sichere Airbags

Der Feuchtigkeitseintritt in pyrotechnische Gasgeneratoren hat in den vergangenen Jahren zu millionenfachen Fahrzeugrückrufaktionen geführt. Will ein Zulieferer dieses Problem ausschließen, sollte er seine Gasgeneratoren in der Vakuumkammer gegen eine Leckrate von 10-6 mbar∙l/s prüfen. Meist verwendet man dazu eine besondere Prüfgas-Methode: das Bombing. Dabei wird der Airbag-Zünder zunächst einem Helium-Überdruck ausgesetzt, damit das Prüfgas durch etwaige Lecks ins Innere des Zünders eindringen kann. Anschließend misst man in einer Vakuumkammer, ob Helium aus dem Prüfteil wieder austritt. Kaltgasgeneratoren, die ein komprimiertes Helium-Argon-Gemisch enthalten, kommen übrigens ohne den Umweg über das Bombing aus: Hier lässt sich in der Vakuumkammer direkt messen, ob Helium durch etwaige Lecks austritt.

Der Feuchtigkeitseintritt in pyrotechnische Gasgeneratoren hat in den vergangenen Jahren zu millionenfachen Fahrzeugrückrufaktionen geführt. Will ein Zulieferer dieses Problem ausschließen, sollte er seine Gasgeneratoren in der Vakuumkammer gegen eine Leckrate von 10-6 mbar∙l/s prüfen. Meist verwendet man dazu eine besondere Prüfgas-Methode: das Bombing. Dabei wird der Airbag-Zünder zunächst einem Helium-Überdruck ausgesetzt, damit das Prüfgas durch etwaige Lecks ins Innere des Zünders eindringen kann. Anschließend misst man in einer Vakuumkammer, ob Helium aus dem Prüfteil wieder austritt. Kaltgasgeneratoren, die ein komprimiertes Helium-Argon-Gemisch enthalten, kommen übrigens ohne den Umweg über das Bombing aus: Hier lässt sich in der Vakuumkammer direkt messen, ob Helium durch etwaige Lecks austritt.

Tipp: Airbags sollten gründlich in einer Vakuumkammer geprüft werden, um jegliches Sicherheitsrisiko zu vermeiden.

Das kostenlose E-Book „Dichtheitsprüfung in der Automobilindustrie – ein Leitfaden“ kann hier kostenlos heruntergeladen werden: http://www.inficon.com/automotiveindustry-ebook