Tester les testeurs – Réduire les temps d’arrêt sur la ligne de production

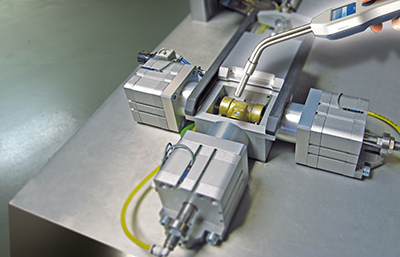

Différentes conceptions de dispositif de test sont utilisées pour maintenir l’objet de test en place et créer les conditions optimales pour la détection des fuites.

Les produits conçus pour être étanches doivent être testés pendant ou après leur fabrication pour que leur étanchéité soit assurée. Toutefois, le dispositif de test utilisé pour contrôler les fuites, à pression différentielle ou gaz de test, doit lui aussi être exempt de fuites. Sinon, même les bons produits échoueront au test de fuite uniquement à cause d’un dispositif de test usé ou qui fuit.

De nombreux types de récipients, tuyaux, tubes et autres composants doivent être exempts de fuite à leur sortie d'usine. Pour s’en assurer, une des méthodes habituelles consiste à utiliser un équipement à pression différentielle ou à gaz de test.

Les pièces sont testées dans un dispositif de contrôle d’étanchéité. Chaque pièce est testée individuellement, le processus doit donc être rapide et efficace. Le produit est maintenu en place et tous ses orifices sont scellés. La méthode de test traditionnelle consiste à injecter de l’air dans les ouvertures de la fixation tandis qu’un capteur de pression mesure la pression. Si la pression baisse au fil du temps, le produit est considéré comme présentant une fuite et s’il reste dans les limites pré-établies, il est considéré en état utilisable.

Cependant, les joints du dispositif vont commencer à se détériorer avec le temps. Un dispositif qui fuit provoquera les mêmes symptômes qu’un produit qui fuit et la fuite sera, selon toute vraisemblance, diagnostiquée comme étant une défaillance du produit, dans un premier temps tout du moins. Le taux d’échec au test augmentera au fil du temps, avec des produits qui auraient été compris dans les limites acceptables mais qui sont considérés comme défaillants. Enfin, lorsque le nombre de produits défaillants est beaucoup plus important que celui auquel on peut raisonnablement s’attendre, le personnel commence à suspecter une fuite dans le dispositif.

Localiser les fuites sur le dispositif défectueux

À ce stade, il existe deux méthodes traditionnelles pour localiser la fuite. La première consiste à remplacer les joints l’un après l’autre, jusqu’à ce que la fuite cesse. Cette méthode est chronophage. L’autre méthode consiste à appliquer de l’eau savonneuse sur le dispositif pour observer où des bulles se forment. Cette méthode est imprécise et des petites fuites peuvent persister après les réparations. Bien que le dispositif fonctionne un peu mieux, ses performances sont inférieures à ce qu’elles devraient être.

Une troisième méthode consiste à remplir le système d’un gaz de test et à détecter les échappements de gaz. Même la plus petite des fuites peut facilement être détectée en utilisant un détecteur de fuite. Le test est si rapide et facile à mener qu’il peut être intégré au programme de maintenance quotidien, évitant ainsi de considérer des produits fonctionnant parfaitement comme défaillants. Seuls les joints qui fuient véritablement sont remplacés, évitant ainsi un travail superflu.

Dans les industries où les exigences en matière de production continue sont élevées, cela permettra également d’éviter les temps d’arrêt non planifiés provoqués par le sondage des fuites sur le dispositif. En utilisant le contrôle précis d’étanchéité au gaz comme une partie de l’entretien de prévention, les dispositifs qui fuient appartiendront au passé.

Les avantages d’un dispositif de contrôle d’étanchéité avec gaz de test

- Éviter de considérer des produit qui fonctionnent parfaitement comme défaillants

- Éviter un travail superflu en ne remplaçant que les joints qui fuient réellement

- Résultat de test indépendant de l’évaluation de l’opérateur

- Capable de détecter même les plus petites fuites

Pour plus de détails concernant la détection des fuites dans les dispositif, veuillez nous contacter sur reach.france@inficon.com