Testa ”testaren” och minska driftstopp på produktionslinjen

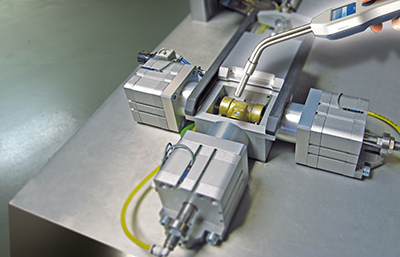

Olika fixturkonstruktioner kan används för att hålla testobjekten på plats och skapa optimerade förhållanden för läcksökning.

Produkter som är designade för att hålla tätt måste testas - under eller efter tillverkningen - för att säkerställa att de möter detta krav. Även själva läcktestutrustningen, oavsett om den använder tryckfall eller spårgas, måste vara tät för att undvika att helt felfria produkter fallerar testet på grund av läckande testutrustning.

Många typer av rör, slingor och andra komponenter måste vara läckfria när de lämnar tillverkningsanläggningen. En vanlig metod för att säkerställa detta är att använda någon form av tryckfallsutrustning eller spårgasutrustning.

Testobjekten sätts fast i en fixtur. Varje objekt testas för sig och processen ska vara snabb och effektiv. Produkten hålls fast på plats och alla öppningar tätas av. En traditionell testmetod består av att injicera luft via öppningar i fixturen och låta en trycksensor mäta trycket. Om trycket faller efter en visst tidsintervall anses produkten läcka. Om trycket hålls inom förinställda gränser anses produkten vara tät.

Med tiden kommer tätningarna i fixturen att försämras. En läckande fixtur kommer att leda till samma resultat som en läckande produkt vilket gör att läckaget kommer sannolikt att tolkas/betraktas som produktfel, åtminstone i början. Antal testfel kommer att öka över tiden och även produkter som läcker inom tillåtna gränser kommer att bli underkända. Till slut, när betydligt flera produkter blir underkända än vad som rimligen skulle förväntas, börjar operatören misstänka att fixturen läcker.

Läcklokalisering på läckande fixtur

Två olika metoder används vanligtvis för att hitta felen. Antingen ersätter man tätningarna en efter en tills man får stopp på läckaget, vilket är ganska tidskrävande. Eller så sprayar man såpvatten på fixturen för att lokalisera var bubblorna uppstår. Det sista metoden är dock inte tillförlitlig och små läckor kan fortfarande uppstå efter reparationen. Fixturens prestanda kan bli bättre men inte nödvändigtvis helt bra.

En tredje metod finns och den består i att man fyller systemet med spårgas och detekterar gas som läcker ut. Även de minsta läckor kan lätt detekteras med hjälp av en läcksökare. Testet utförs på ett snabbt och enkelt sätt vilket gör att det blir en del av den dagliga underhållsrutinen. Man ersätter endast tätningarna som verkligen läcker och undviker onödigt arbete. På så sätt minimerar man risk för underkännande av täta produkter.

I verksamheter med höga krav på löpande tillverkning kommer detta också att förhindra oplanerade driftstopp under tiden fixturen läcktestas. Införandet av spårgasläcksökning som ett moment i förebyggande underhåll gör att läckor i fixturen blir ett minne blott.

Fördelar med spårgasläcksökning

- Undviker underkännande av helt täta produkter

- Undviker onödigt arbete då man bara ersätter tätningar som verkligen läcker

- Testmetod oberoende av operator

- Hittar även de minsta läckorna

Vill du veta mer om läcksökning på fixtur? Kontakta oss...