Dichtheitsprüfung an Wasserstofftanks

Dichtheitsprüfung an Wasserstofftanks

TECHNISCHE HERAUSFORDERUNG

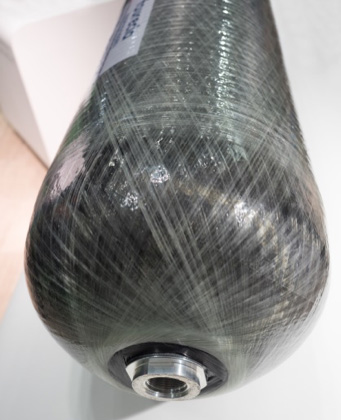

Verbundtanks vom Typ IV werden typischerweise für die Wasserstoffspeicherung in Brennstoffzellenfahrzeugen verwendet.

Brennstoffzellenfahrzeuge (FCVs) verwenden typischerweise Typ IV-Tanks zur Wasserstoffspeicherung. Tanks vom Typ IV sind Verbundtanks aus Kohlefaser mit einer Polymerauskleidung. Die Speicherdrücke liegen typischerweise im Bereich von 300 - 700 bar.

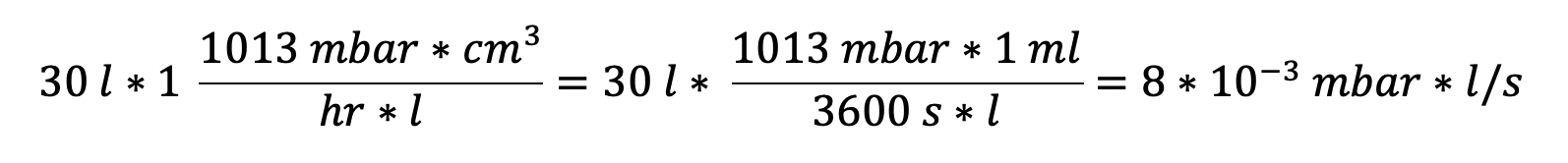

Die Sicherheitsvorschriften (ISO/TS 15869) verlangen, dass Wasserstofftanks auf Leckage/Permeation geprüft werden. Leck-/Permeationsrate werden als Normalliter H2 / Zeit [in Std.] / Volumen des Tanks gemessen. Die maximal zulässige Leckrate wird typischerweise als 1 scc / hr pro l Volumen definiert.

Beispiel:

Ein 30-Liter-Wasserstofftank darf nicht mehr auslaufen/durchdringen als

DIE INFICON-LÖSUNG

Integrale Prüfung des Tankkörpers

Die erforderlichen Leckraten könnten dazu verleiten, dass diese mit einer Druckprüfung (Druckabfall) festgestellt werden könnten. Dies erweist sich jedoch aufgrund des relativ großen Volumens der Teile als unmöglich. Jede minimale Temperaturänderung während des Testzyklus - selbst mit Temperaturkompensation - führt zu einer vergleichsweise großen Druckänderung, die entweder ein falsches positives Ergebnis verursacht oder ein potenzielles Leck verdeckt.

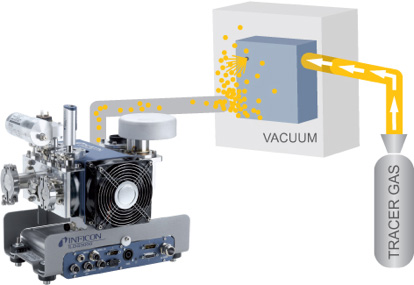

Wasserstoff-Tankkörper werden mittels Vakuumkammertest mit hoher Produktivität integral getestet.

Daher werden Wasserstofftanks in der Großserienfertigung typischerweise mittels Helium-Vakuumkammer-Dichtheitsprüfung getestet. Aufgrund des großen Volumens der Tanks und der relativ großen zulässigen Leckraten wird als Spürgas typischerweise mit Luft vermischtes Helium verwendet. Der Wasserstofftank wird dazu zunächst mit einer kleinen Menge Helium gefüllt und anschließend mit Luft auf Betriebsdruck aufgefüllt, so dass das entstehende Gasgemisch im Tank etwa 5 - 10% Helium enthält. Der Wasserstofftank wird dann in einer Vakuumkammer platziert und die Kammer evakuiert. Sobald der Endvakuumdruck erreicht ist, wird ein LDS3000 Dichtheitsprüfgerät zur Vakuumkammer zugeschaltet und aus dem Wasserstofftank austretendes Helium vom LDS3000 erfasst. Die Grenz-Leckrate muss an die verwendete Heliumkonzentration im Spürgas angepasst werden. Das eingesetzte Spürgas kann für nachfolgende Tests zurückgewonnen werden.

TIPP

Helium-Testgas aus Lecks entweicht schnell und verursacht einen schnellen Anstieg des Signals, während die Permeation von Helium durch die Wand des Wasserstofftanks langsamer voranschreitet und einen verzögerten Anstieg des Signals verursacht.

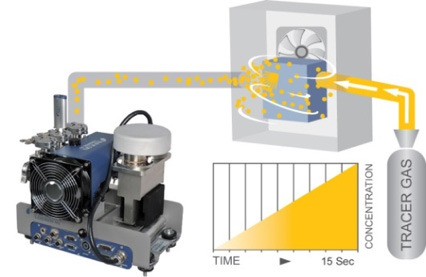

Wasserstoff-Tankkörper werden für Kleinserien mittels Akkumulationsprüfung integral getestet.

Bei der Produktion von Kleinserien können Wasserstofftanks auch durch Akkumulationstests geprüft werden. Bei der Akkumulationsprüfung kann entweder Helium verwendet werden, das in der Regel wiederum mit Luft gemischt wird, um Kosten zu sparen, oder Formiergas, ein nicht brennbarer 5%iger Wasserstoff in einer 95%igen Stickstoffgasmischung. Der Wasserstofftank wird zunächst mit der erforderlichen Menge an Spürgas gefüllt. Der Wasserstofftank wird dann in eine Akkumulationskammer eingelegt. Im Falle eines Lecks verursacht das austretende Spürgas einen Konzentrationsanstieg in der Akkumulationskammer. Dieser Konzentrations-anstieg wird von einem LDS3000 AQ Dichtheitsprüfgerät erfasst und bei Überschreiten einer Leckrate wird ein Alarm ausgelöst. Die Schwellenleckrate muss an die verwendete Heliumkonzentration im Spürgas angepasst werden. Das eingesetzte Spürgas kann für nachfolgende Tests zurückgewonnen werden.

Dichtheitsprüfung von assemblierten Wasserstofftanks

Vormontierte Wasserstofftanks werden oft durch Wasserstoff-Schnüffeln getestet

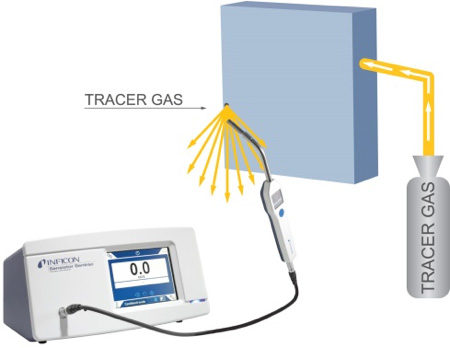

Nachdem der Tankkörper mit Fittings, Anschlüssen und Sensoren assembliert wurde, werden diese Verbindungen auf Lecks geprüft, typischerweise durch Wasserstoff-Schnüffeln. Auch Schweißnähte verschiedener Teilkörper können auf diese Weise getestet werden.

Für die Schnüffelprüfung wird der assemblierte Wasserstofftank mit Formiergas gefüllt - einem unbrennbaren 5%igen Wasserstoff in 95%iger Stickstoffgasmischung. Die Schnüffelsonde eines Sensistor Sentrac Wasserstoff-Lecksuchgeräts wird dann entlang potentieller Leckstellen geführt. Wenn Formiergas aus einem Leck entweicht, wird es von der Schnüffelsonde erfasst und das Lecksuchgerät gibt einen Alarm aus. Dadurch können die Lecks genau lokalisiert und die Leckposition an etwaige Nacharbeitsplätze gemeldet werden.

VORTEILE DER DICHTHEITSPRÜFUNG MIT SPÜRGAS

- Hohe Zuverlässigkeit der Leckerkennung

- Wiederholbarer und reproduzierbarer Prozess

- Ergebnisse rückführbar auf nationale Standards

- Kein Einfluss von Temperatur oder Feuchtigkeit

- Abwägung von Kosten und Produktivität möglich

Für weitere Informationen besuchen Sie uns bitte unter www.inficonautomotive.com oder rufen Sie Ihren nächsten Vertriebsmitarbeiter an.