Neun gute Gründe für die Dichtheitsprüfung mit Prüfgas

Prüfgas-Lecksuche an Hydraulikzylindern

Produkte, die Flüssigkeiten oder Gase enthalten sollen, müssen häufig zur Sicherstellung ihrer Unversehrtheit auf Dichtheit geprüft werden. Gehäuse, die auf den Schutz des Gehäuseinhalts (beispielsweise Elektronikschaltungen) ausgelegt sind, müssen dicht sein. Dichtheitsprüfungen können zeitraubend, kompliziert und sogar gefährlich sein. Zur Auswahl stehen unterschiedliche Methoden. Herkömmliche Methoden erzeugen einen Druckunterschied zwischen dem Gehäuseinneren und dem Gehäuseäußeren, beispielsweise durch Füllen der Komponente mit Luft oder Gas oder durch Eintauchen in Wasser. Anschließend wird das Produkt optisch auf Lecks untersucht oder der Druck wird überwacht.

Herkömmliche Methoden sind weit verbreitet, da sie in den meisten Fällen einfach anzuwenden sind und nur einen relativ geringen Investitionsaufwand erfordern. Mit diesen Methoden können auch viele Nachteile verbunden sein: Sie sind arbeitsintensiv, das feuchte Produkt muss getrocknet werden, es besteht das Risiko, dass das Prüfobjekt durch die Beaufschlagung mit Druck beschädigt wird und vor allem liefern sie potentiell ungenaue und nicht quantifizierbare Prüfergebnisse. Noch wichtiger ist jedoch, dass diese Methoden eventuell nicht empfindlich genug sind, um Lecks zuverlässig aufzuspüren.

Ein direkterer Ansatz zum Auffinden von Lecks ist die Verfolgung des Prüfgasstroms, um so eine mögliche Austrittsstelle zu erkennen. Mithilfe von Prüfgas erkennen Sie schnell genau die Stelle, nach der Sie suchen – das Loch in der Wand des Prüfkörpers.

Der Umstieg von der herkömmlichen Dichtheitsprüfung zur Dichtheitsprüfung mit Prüfgas bringt in vielen Bereichen wesentliche Vorteile:

1. Funktionsweise von Produkten

Bei vielen modernen Produkten ist die Isolierung gegen Atmosphärendruck kritisch. Beispielsweise kann ein modernes Auto mit einem einzigen Nadelstich unbrauchbar gemacht werden, wenn man weiß, wo er anzusetzen ist. Da die technischen Vorgaben immer enger und die Toleranzen immer anspruchsvoller werden, kann es mit herkömmlichen Methoden schwierig sein, ein Leck in der verfügbaren Zeit oder überhaupt zu erkennen. Außerdem enthalten viele Systeme elektronische Komponenten, die beim Eintauchen in Wasser zerstört werden würden.

2. Sicherheit von Produkten

Höhere Standards beim Arbeits- und Gesundheitsschutz fordern, dass Behälter zur Aufnahme von Gefahrstoffen in Form von Flüssigkeiten, Pulvern und Gasen nicht undicht werden dürfen. Dies wird zunehmend zum Problem, da viele Substanzen, die früher als ungefährlich galten, jetzt als Gefahrstoffe eingestuft sind und als solche behandelt werden müssen.

3. Umweltschutz

Neue Vorschriften für umweltschädigende Gase, strenge Grenzwerte bei Fahrzeugemmissionen und steigende Anforderungen an die Energieeffizienz sind nur einige der Triebkräfte für strengere Umweltschutzgesetze. Außerdem bestehen in vielen Unternehmen eigene Umweltschutzrichtlinien, die eine effiziente Dichtheitsprüfung notwendig machen. Eine weitere Triebkraft ist die Abfallverminderung. "Geringerer Verbrauch bei höherer Produktion" bedeutet unter anderem, dass bei unnötige Leckagen eingedämmt werden müssen. Die mangelnde Genauigkeit herkömmlicher Methoden zur Dichtheitsprüfung ist inakzeptabel, wenn es um die Einhaltung moderner Standards geht.

4. Neue Technologie

In vielen Fällen nutzen moderne Energieerzeugungssysteme Wasserstoff und Biogas. Systeme, die Gas enthalten, sind gegenüber Leckagen empfindlicher als Systeme für Flüssigkeiten und erfordern daher strengere Prüfungen. Bei der Nutzung von Wasserstoff in der Endanwendung, beispielsweise bei Brennstoffzellen oder Wasserstoffbatterien, vereinfacht der Einsatz von Wasserstoff als Prüfgas das Verfahren. Mit der zunehmenden Verbreitung von Batterien als Energiequelle in Fahrzeugen steigt auch der Bedarf an leckagefreien Batterien, damit heutige Verbraucher diese Technologie als ausreichend zuverlässig akzeptieren.

5. Neue Werkstoffe

Neue Werkstoffe wie beispielsweise Motorteile aus Kunststoff, biologisch abbaubares Papier als Ersatz für Kunststoff und mithilfe von 3D-Druckern hergestellte Produkte erhöhen ebenfalls den Bedarf an neuen Methoden zur Dichtheitsprüfung. Viele Strukturen mit dünnen Wänden können nicht erfolgreich mit Druck beaufschlagt werden und das Eintauchen in Wasser zerstört oftmals die Komponente. Einige neue Werkstoffe können porös sein, wenn sie nicht ordnungsgemäß behandelt werden. Auch das kann mit Prüfgas festgestellt werden.

6. Kundenbeziehungen

Die Nachteile herkömmlicher Prüfmethoden können sich auch auf die Produktqualität auswirken, was unter Umständen erst bemerkt wird, wenn der Kunde das Produkt erhalten hat. Als Lieferant von Industriegütern möchten Sie nicht das Risiko eingehen, dass ungeeignete Dichtheitsprüfungen das Ansehen Ihres Unternehmens beeinträchtigen oder zu Vertragsverletzungen führen. Der Nachweis, dass Sie die volle Kontrolle über die Qualität Ihrer Produkte haben, kann ein wichtiges Verkaufsargument sein.

7. Geringere Arbeitskosten

Herkömmliche Methoden zur Dichtheitsprüfung sind in der Regel sehr arbeitsintensiv. Hohe Arbeitskosten können durch eine intensivere Automatisierung gesenkt werden. Moderne Methoden zur Dichtheitsprüfung sind weniger arbeitsintensiv und lassen sich einfacher automatisieren.

8. Konsistente Prüfergebnisse

Herkömmliche Methoden zur Dichtheitsprüfung hängen oft von den Fähigkeiten des Bedieners ab. Hat der Bediener einen schlechten Tag, übersieht er möglicherweise eine Luftblase, die aus dem Prüfteil im Wassertank aufsteigt. Dies führt zu schlechterer Qualität und das dass akzeptieren Hersteller weltweit immer weniger. Prüfergebnisse, die konsistent schlechte Qualität erfassen, sollten stattdessen der Produktion zurückgemeldet werden, um verbesserte Methoden und Verfahren für die Erhöhung der Produktzuverlässigkeit einzuführen.

9. Höhere Produktivität

Schnellere Dichtheitsprüfungen führen zu kürzeren Zykluszeiten. Kürzere Zykluszeiten bedeuten, dass Dichtheitsprüfungen bei einer größeren Produktionsmenge pro Quadratmeter der Produktionsanlage durchgeführt werden können. Dies wiederum senkt die Herstellungskosten des Produkts. Dies ist eine der Haupttriebkräfte für den Austausch überholter Methoden zur Dichtheitsprüfung.

Wenn Sie Ihre herkömmliche Dichtheitsprüfung auf Leckerkennung mit Prüfgas umstellen möchten, kontaktieren Sie einen unserer Experten. Sie erreichen unsere Experten unter reach.germany@inficon.com.

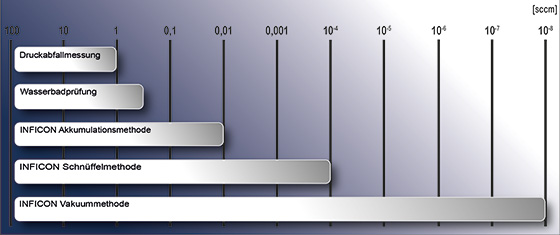

Erreichbare Leckgrenzwerte pro Lecksuchmethode