Best Practice für die (automatisierte) Prüfung von Batteriezellen mit dem ELT3000

INFICON hat vor kurzem den ELT3000 Batterie-Lecksucher für die Integritätsprüfung aller Lithium-Ionen-Batteriezellen auf den Markt gebracht. Dieser Artikel fasst die Antworten auf typische Kundenfragen zum Einsatz des ELT3000 in automatisierten Prüfsystemen zusammen.

Planung der Dichtheitsprüfung

Vor der Konstruktion des Dichtheitsprüfarbeitsplatzes müssen einige allgemeine Entscheidungen getroffen werden:

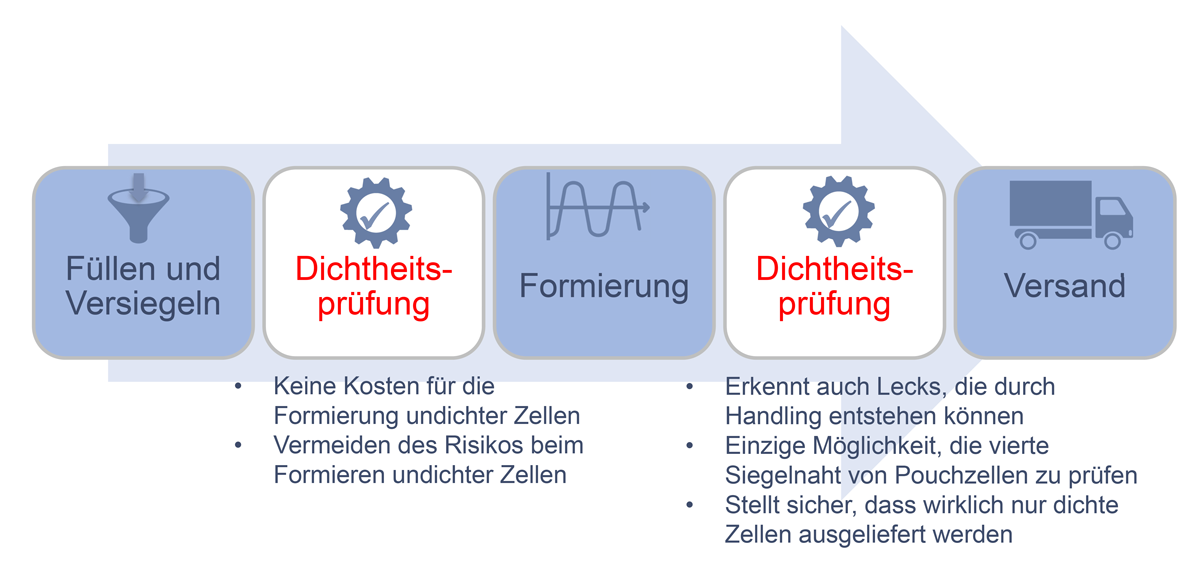

1. Wann im Herstellungsprozess der Batteriezellen sollte die Prüfung stattfinden?

Die Prüfung der Batteriezellen kann entweder direkt nach dem Befüllen und vor der Formierung und/oder nach der Formierung erfolgen. Der Vorteil einer Prüfung vor der Formierung ist, dass keine undichten Zellen in die Formierung gelangen. Dadurch wird jedes Sicherheitsrisiko vermieden, das mit der Formierung undichter Zellen verbunden ist, und gleichzeitig werden die Kosten für die Formierung von Teilen, die anschließend verschrottet werden, eingespart. Die Prüfung nach der Formierung garantiert, dass keine undichten Zellen versandt werden, da Lecks, die während der Formierung oder durch die Handhabung entstehen, entdeckt werden. Die Dichtheitsprüfung nach der Formierung sollte bei allen Pouch-Zellen durchgeführt werden, da eine Seite der Pouchzelle erst nach der Formierung endgültig versiegelt wird. Die endgültige Dichtheit kann somit erst nach der Formierung überprüft werden.

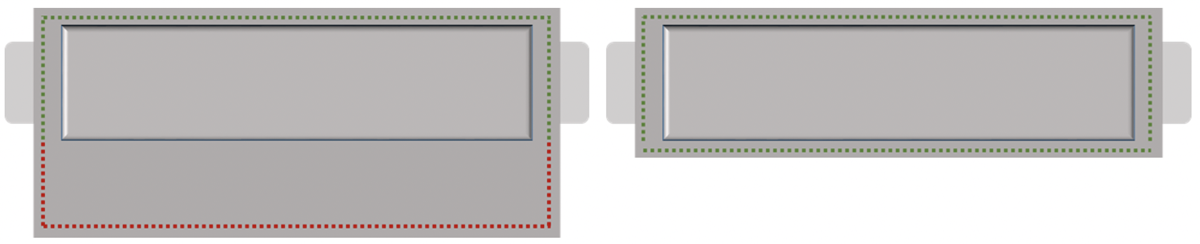

Pouch-Zelle vor (links) und nach (rechts) Formierung, Entgasung und Wiederversiegelung. Nur die durch die grün gestrichelte Linie gekennzeichneten Siegelnähte können auf Dichtheit geprüft werden. Die rot markierten Siegelnähte können nicht getestet werden und stellen auch keine finale Versiegelung der Pouchzelle dar.

2. Wie unterscheide ich zwischen der Prüfung von Einzelzellen und der Prüfung von Chargen?

Die Dichtheitsprüfung von Batteriezellen kann an jeder Zelle einzeln oder in Chargen von mehreren Zellen durchgeführt werden. Bei der Prüfung einzelner Zellen wird das Ergebnis für jede Zelle direkt ermittelt, während bei der Chargenprüfung die undichte Zelle innerhalb einer Charge in einem zweiten Prüfschritt identifiziert werden muss. Allerdings bietet die Chargenprüfung in der Regel einen höheren Durchsatz, da die Materialhandhabungszeiten in diesem Fall geringer sind. Im Falle eines nOK-Testergebnisses ist jedoch zusätzliche Zeit erforderlich, um die undichte Zelle innerhalb der Charge zu identifizieren.

Die Ausbeute beim ersten Durchlauf des Batterieversiegelungsprozesses bestimmt, ob die Prüfung einzelner Zellen oder die Prüfung von Chargen effizienter ist, und ist auch der Hauptfaktor bei der Entscheidung über die optimale Chargengröße. Die Chargengröße sollte so gewählt werden, dass eine angemessene Anzahl von Chargen voraussichtlich leckfrei getestet werden kann und die Erhöhung des Durchsatzes den zusätzlichen Aufwand für die anschließende Identifizierung der undichten Zelle innerhalb der Charge überwiegt.

3. Wie lege ich eine Dichtheitsprüfstation aus?

Nachdem eine Losgröße (1 = Einzelzellenprüfung) festgelegt wurde, kann die eigentliche Dichtheitsprüfstation konzipiert werden. Der tatsächliche Aufbau hängt vom Grad der Prozessautomatisierung ab. Der ELT3000 kann in manuellen Stationen, halbautomatischen Stationen, aber auch in vollautomatischen Produktionslinien eingesetzt werden.

Wie bei allen Lecksuchverfahren ist es ratsam, eine physische Barriere zwischen dem Abfüllprozess und der Dichtheitsprüfstation vorzusehen, damit der Prüfbereich nicht durch erhöhte Konzentrationen von Elektrolytlösungsmittel in der Umgebungsluft kontaminiert wird. Eine einfache Einhausung mit einer Durchführung, der mit einem Förderbandvorhang ausgestattet ist, reicht aus, um die Prüfstation abzuschirmen. Häufig müssen Prüfstationen, bei denen die Teile mit Robotern gehandhabt werden, aus Sicherheitsgründen ohnehin eingehaust werden.

Um den höchsten Durchsatz zu erzielen, sollte eine maßgeschneiderte Kammer verwendet werden, die auf die spezifischen Abmessungen der jeweiligen Zellen zugeschnitten ist. Die Gesamtzykluszeit setzt sich aus der Gesamtmesszeit und der Evakuierungszeit zusammen. Die Kammern sollten so ausgelegt sein, dass nach dem Einlegen der Teile ein minimales freies Volumen erreicht wird. Je geringer das freie Volumen in der Prüfkammer ist, desto schneller ist die Evakuierungszeit auf den Prüfdruck von einigen mbar. Bei großen Kammern kann auch eine optionale externe Pumpe verwendet werden, um das Abpumpen zu beschleunigen und so schnellere Zykluszeiten zu erreichen. Der ELT3000 kann hierzu eine externe Pumpe ansteuern.

Manuelle Prüfstation mit der flexiblen FTC3000 Kammer in einer kontrollierten Prüfumgebung

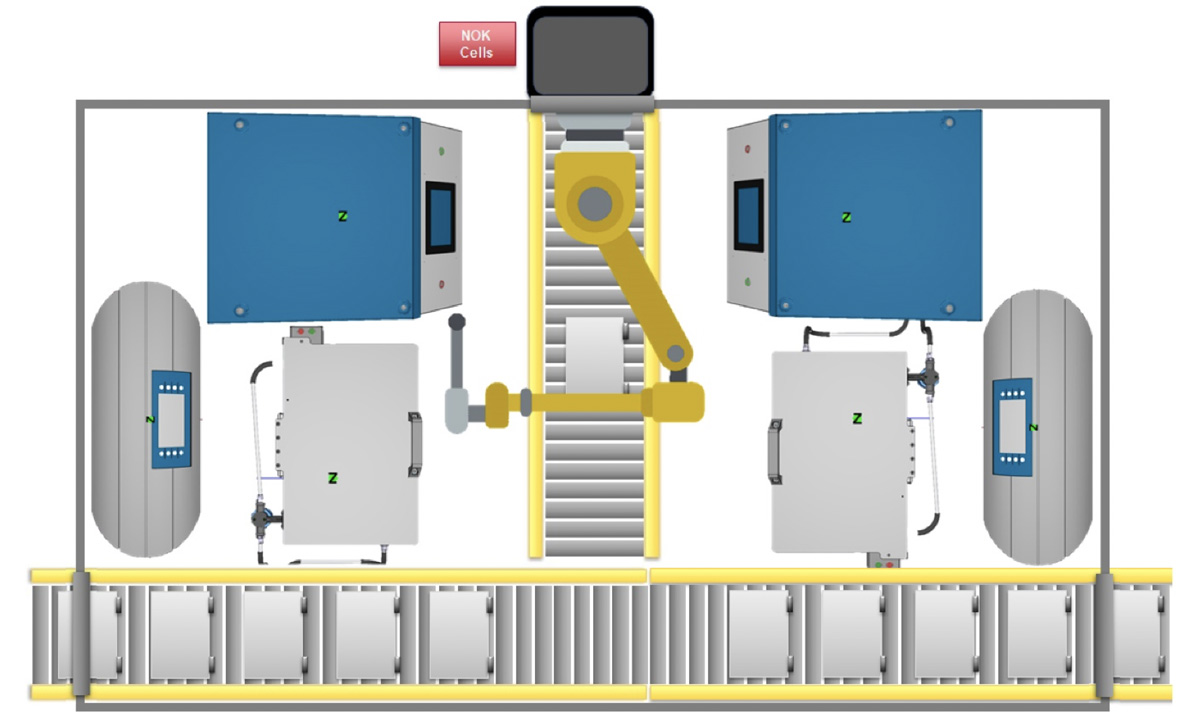

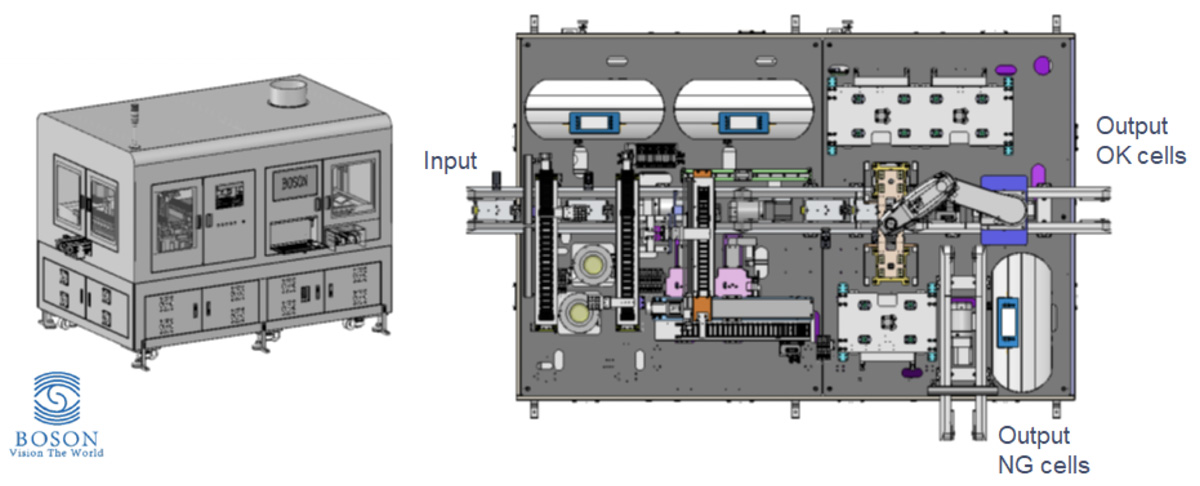

Aufbau einer vollautomatischen Testlinie für prismatische Zellen mit zwei Testsystemen für hohen Durchsatz

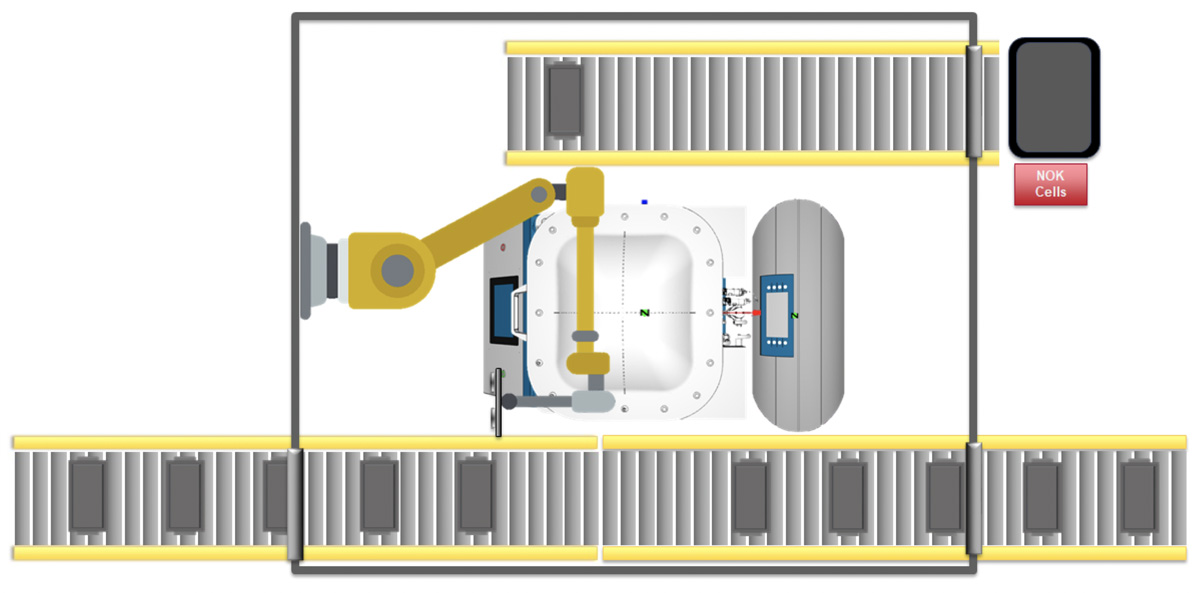

Beispiel für den Aufbau einer Prüfstation für Pouch-Zellen

Beispiel fur ein automatisiertes Testsystem fur Traypacks von Knopfzellen mit drei ELT3000 Geraten (Grafik: Mit freundlicher Genehmigung von Suzhou Boson Smart Technology Ltd)

Das Be- und Entladen der Teile kann bei einer vollständig manuellen Station durch einen Bediener oder bei automatisierten Stationen durch übliche industrielle Materialhandhabungs-technologien (wie Förderbänder oder Beladeroboter) erfolgen.

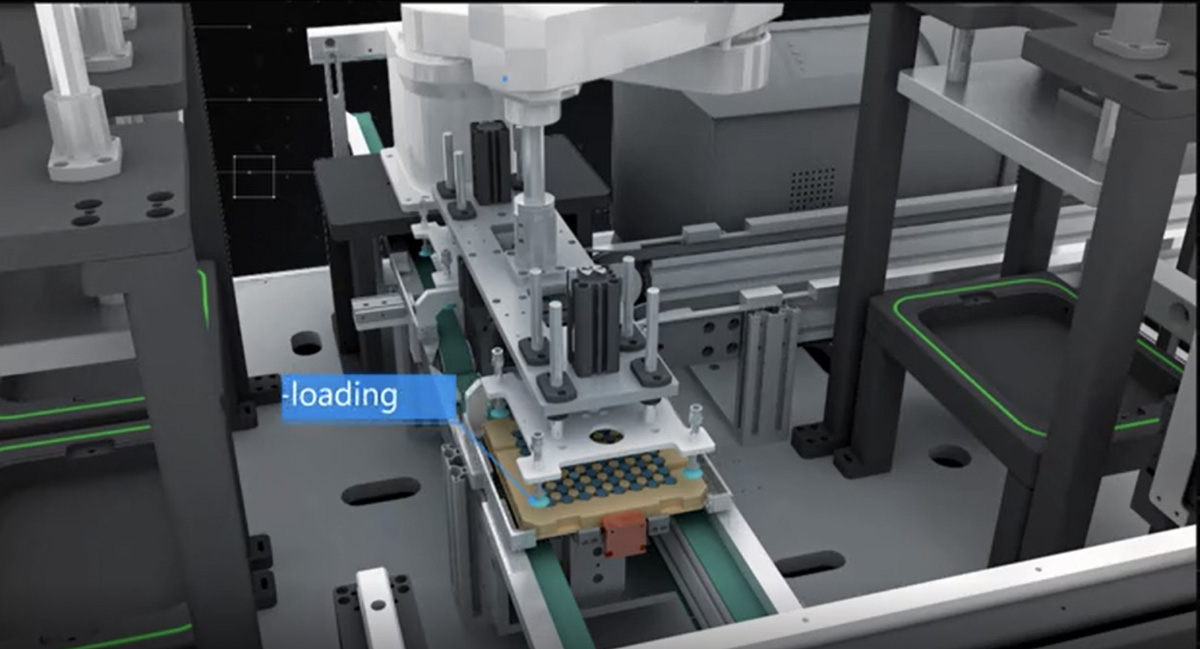

Einlegen von Tabletts mit Knopfzellen in einem automatischen Prüfsystem mit drei Prüfkammern, zwei auf der linken und eine auf der rechten Seite (Grafik: Mit freundlicher Genehmigung von Suzhou Boson Smart Technology Ltd)

Der ELT3000 bietet mehrere BUS-Schnittstellen für die richtige Prozesssteuerung: ProfiBus, PROFINET, DeviceNet und Ethernet/IP. Die INFICON-Kammern für den ELT3000 sind mit einem Näherungsschalter ausgestattet, so dass der Dichtheitsprüfprozess automatisch beim Schließen des Schachts gestartet wird. Der Dichtheitsprüfvorgang kann auch über einen Schnittstellenbefehl gestartet werden. Ein optionaler Barcode-Scanner kann die Seriennummer der zu prüfenden Zelle einlesen. Die gemessene Leckrate und ein OK/nOK-Signal werden vom ELT3000 am Ende des Prüfvorgangs gesendet und mit der Seriennummer der Zelle gespeichert.

Wenn Sie eine automatisierte Lösung für die Dichtheitsprüfung von Batteriezellen benötigen, wenden Sie sich bitte an Ihren zuständigen Vertriebsmitarbeiter, der Ihnen gerne weiterhilft!

Für weitere Informationen über den ELT3000-Lecksucher, die Prüfmethode und die Implementierung in Ihrer Produktion können Sie auch unser On-Demand-Webinar "Dichtheitsprüfung von Lithium-Ionen-Batteriezellen" (in Englischer Sprache) ansehen!