Mejores prácticas para pruebas de celdas de baterías (automatizadas) con el ELT3000

INFICON ha lanzado recientemente el detector de fugas de baterías ELT3000 para la comprobación de la integridad de todas las celdas de baterías de iones de litio. Este artículo resume las respuestas a las típicas preguntas de los clientes sobre cómo usar el ELT3000 en sistemas de prueba automatizados.

Planeando el proceso de prueba de fugas

Antes del diseño de la estación de ruega de fugas , hay que tomar ciertas decisiones generales:

1. En qué momento del proceso de fabricación de las baterías debe realizarse la prueba?

La prueba de las celdas de la batería puede realizarse ya sea justo después del llenado y antes de la formación y/o después de la formación. La ventaja de una prueba antes de la formación es que ninguna célula con fugas entra en la formación. Esto evita cualquier riesgo de seguridad asociado a la formación de celdas con fugas, demás de que se ahorra el coste de la formación de las piezas que se desecharán después. Las pruebas después de la formación garantizan que no se envíen células con fugas al cliente, ya que se detectarán las fugas causadas durante la formación o a través de la manipulación. La prueba de fugas después de la formación debe aplicarse a todas las celdas de bolsa, ya que éstas no tienen todos los sellos finales antes de la formación. Uno de los sellos de la celda de bolsa sólo se genera después de la desgasificación, por lo que el sello final sólo puede verificarse después de la formación.

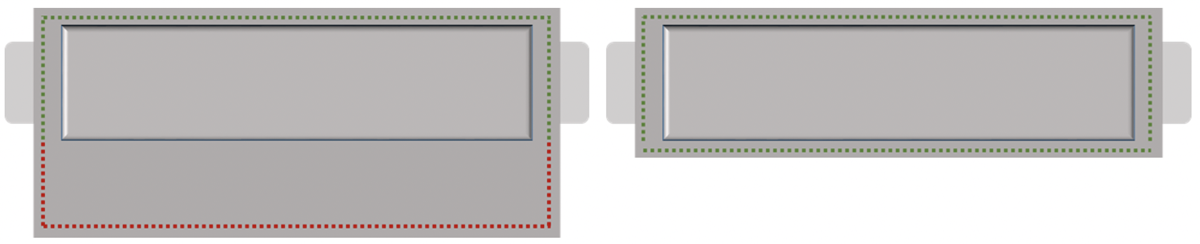

Celda de la bolsa antes (izquierda) y después (derecha) de la formación, desgasificación y resellado. Sólo se puede comprobar las ausencia de fugas de los sellos indicados por la línea de puntos verde. Los sellos indicados en rojo no pueden ser probados y no forman un sello final de la bolsa.

2. ¿Cómo se determina entre la prueba de células individuales y la prueba de lotes?

La prueba de fugas de las celdas de la batería puede realizarse en cada celda individualmente o en lotes de varias celdas. La prueba de celdas individuales arrojará el resultado de cada celda directamente, mientras que la prueba por lotes requerirá la identificación de la celda con fugas dentro de un lote en un paso de prueba secundario. Sin embargo, las pruebas por lotes suelen ofrecer un mayor rendimiento, ya que los tiempos de manipulación del material son menores en ese caso. Sin embargo, se requiere tiempo adicional para identificar la celda con fuga dentro del lote en caso de que el resultado de la prueba sea negativo

El rendimiento de la primera pasada del proceso de sellado de la batería determina si es más eficiente la prueba de celdas individuales o la prueba por lotes y también es el factor principal para decidir el tamaño óptimo del lote. El tamaño del lote debe establecerse de forma que se espere que un número razonable de lotes se someta a pruebas sin fugas y que el aumento del rendimiento compense el esfuerzo adicional para identificar la celda con fugas dentro del lote posteriormente.

3. ¿Cómo diseñar una estación de pruebas de fugas

Una vez que se ha fijado el tamaño del lote (1 = prueba de células individuales), se puede diseñar la estación de prueba de fugas propiamente dicha. El diseño real depende del grado de automatización del proceso. El ELT3000 puede utilizarse en estaciones manuales, semiautomatizadas, pero también en líneas de producción totalmente automatizadas.

Como en todos los procesos de detección de fugas, es una buena práctica tener un límite físico entre el proceso de llenado y la estación de prueba de fugas para que el área de prueba no se contamine con niveles elevados de disolvente electrolítico en el aire circundante. Un simple recinto con un paso equipado con una cortina de cinta transportadora será suficiente para proteger la estación de pruebas. A menudo, las estaciones de ensayo que utilizan la manipulación robótica de piezas deben estar cerradas de todos modos por razones de seguridad.

Para obtener un mayor rendimiento, se debe utilizar una cámara personalizada diseñada para las dimensiones específicas de las celdas concretas. El tiempo total del ciclo se compone del tiempo total de medición y del tiempo de evacuación. Las cámaras deben estar diseñadas para conseguir un volumen libre mínimo después de cargar las piezas. Cuanto menor sea el volumen libre en la cámara de ensayo, más rápido será el tiempo de evacuación hasta la presión de ensayo de unos pocos mbar. En el caso de las cámaras grandes, también se puede utilizar una bomba externa opcional para acelerar la disminución de la presión y conseguir tiempos de ciclo más rápidos. El sistema ELT3000 está capacitado para controlar también una bomba de vacío externa.

Estación de pruebas manual con la cámara flexible FTC3000 en un ambiente controlado

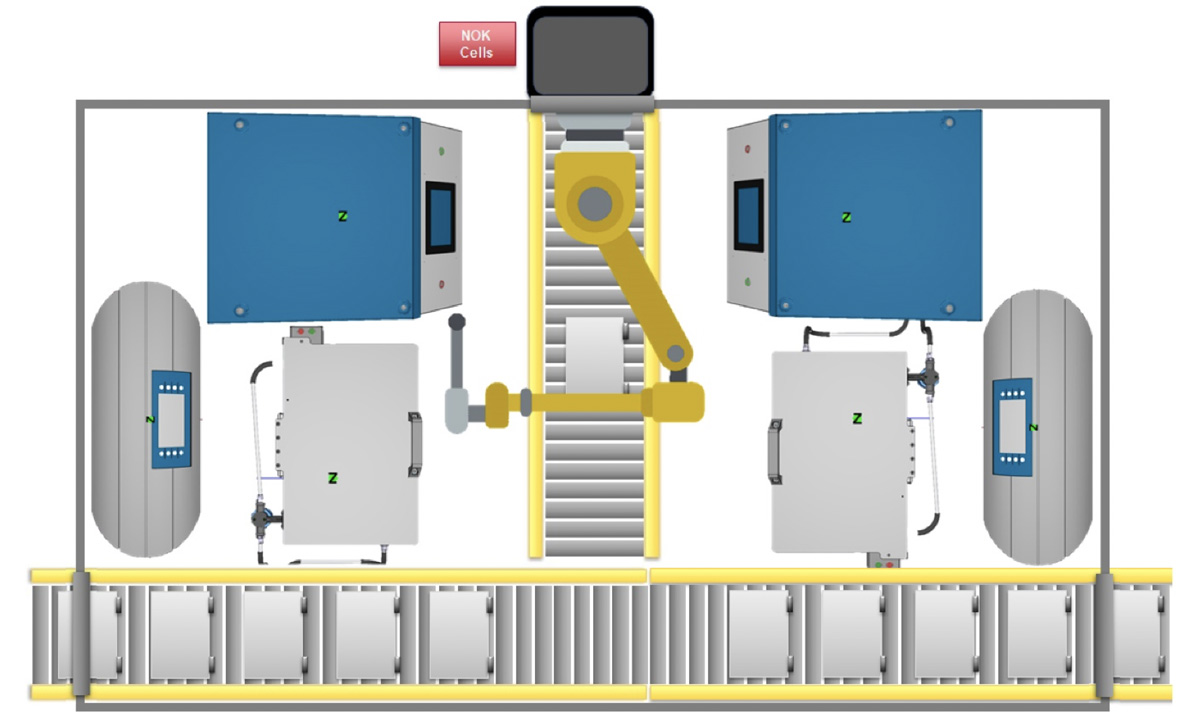

Disposición de una línea de ensayo totalmente automatizada para celdas prismáticas con dos sistemas de ensayo para un alto rendimiento

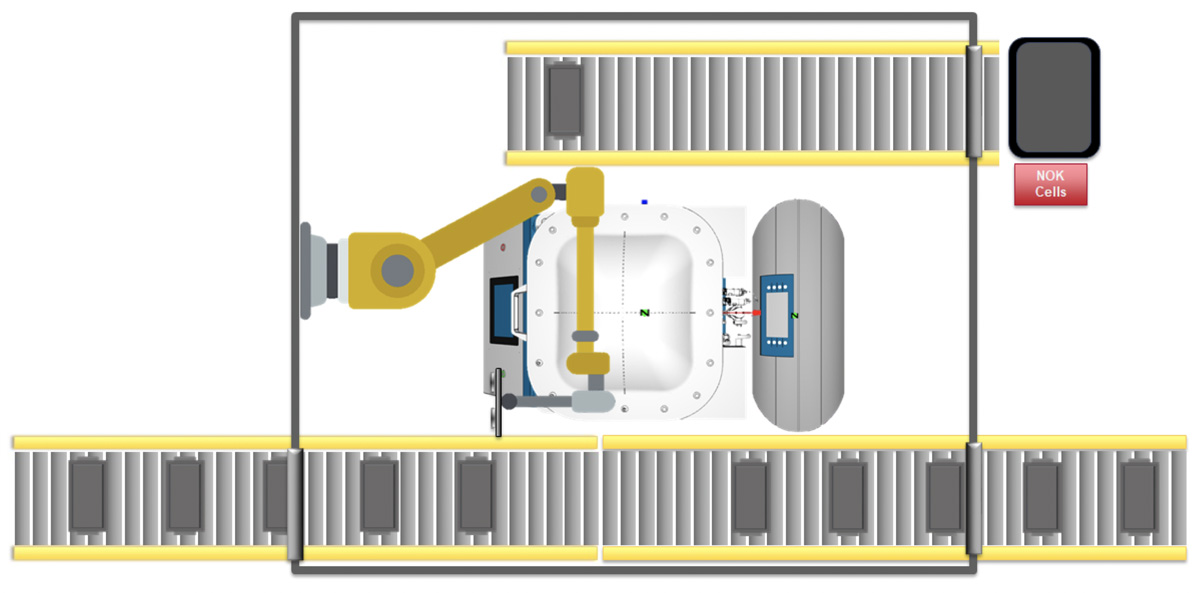

Ejemplo de disposición del puesto de prueba para celdas de la bolsa

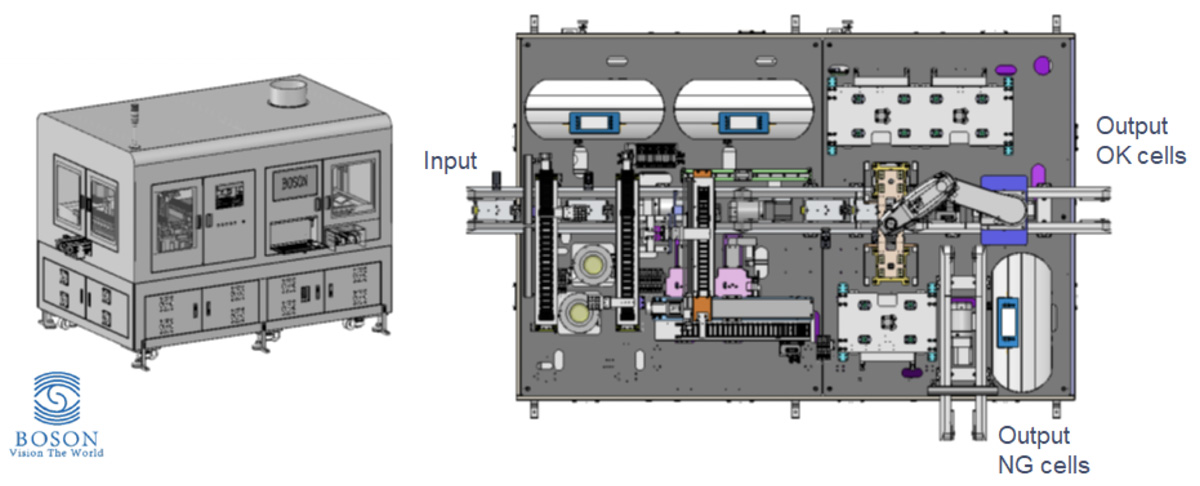

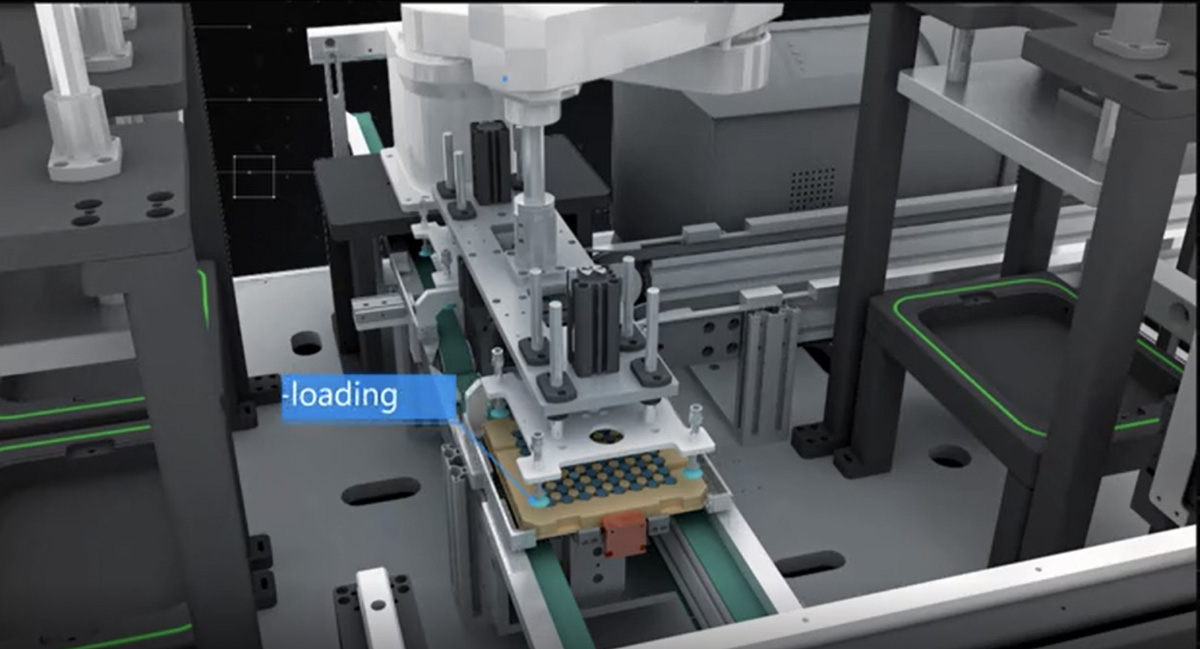

Ejemplo de un sistema de prueba automatizado para bandejas de baterías de botón con tres sistemas ELT3000 (Gráfico: Cortesía de Suzhou Boson Smart Technology Ltd)

La carga y descarga de las piezas puede ser realizada por un operario en el caso de una estación totalmente manual o mediante tecnologías estándar de manipulación de materiales (como cintas transportadoras o manipulación robotizada) en el caso de estaciones automatizadas.

Carga de bandejas con celdas de monedas dentro del sistema de pruebas automatizado con tres cámaras de pruebas, dos en el lado izquierdo y una en el derecho (Gráfico: Cortesía de Suzhou Boson Smart Technology Ltd)

El ELT3000 ofrece varias interfaces de BUS para un control adecuado del proceso: ProfiBus, PROFINET, DeviceNet y Ethernet/IP. Las cámaras INFICON para ELT3000 están equipadas con un interruptor de proximidad para que el proceso de prueba de fugas se inicie automáticamente al cerrar la tapa de la cámara. El proceso de prueba de fugas también puede iniciarse mediante un comando de interfaz. Un escáner de código de barras opcional puede leer el número de serie de la célula que se va a probar. La tasa de fuga medida y una señal de ok/no ok serán enviadas por el ELT3000 al final del proceso de prueba y se almacena con el número de serie de la celda.

Si usted necesita una solución de prueba automatizada para baterías de celda de combustible, póngase en contacto con su representante de ventas más cercano, que estará encantado de ayudarle.

Para obtener más información sobre el detector de fugas ELT3000, el método de prueba y cómo implementarlo en su producción, también puede ver nuestro On-Demand Webinar "Leak Testing of Lithium-Ion Battery Cells" (en inglés)!