물-글리콜 냉각 회로의 누출 테스트

수냉식은 자동차 산업에서 수년 동안 널리 사용되었습니다. 과거에 수냉식은 주로 연소 엔진에서 과도한 열을 제거하는 데 사용되었지만 오늘날에는 새로운 전기 및 연료 전지 구동 트레인에도 일반적으로 수냉식이 사용됩니다:

- EV 배터리 팩의 열 관리

- FCV에서 연료 전지 스택의 열 관리

- 고전압 전자 장치의 냉각

- 전기 모터 냉각

냉각 회로에 누출이 있는 경우 냉각액이 엎질러질 수 있습니다. 연소 엔진의 경우 주요 위험은 엔진 과열(대시보드에 표시됨)이었지만 현대식 드라이브 트레인의 경우 유출된 냉각액으로 인해 종종 전기 단락 및 최악의 경우 관련 화재 위험이 있습니다.

냉각액의 "방수" 누출 크기는 무엇입니까?

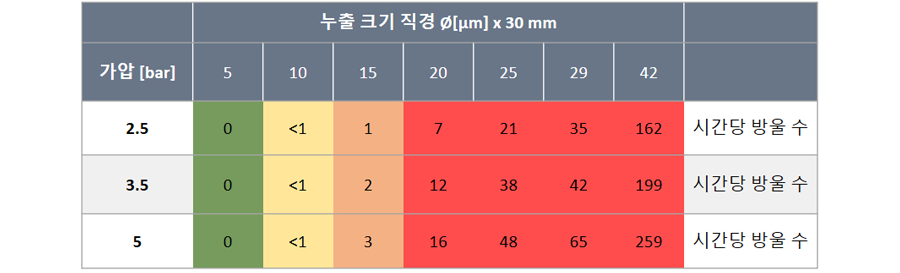

일반적으로 50% 물에 50% 에틸렌 글리콜의 혼합물이 냉각액으로 사용됩니다. 냉각 시스템의 작동 압력은 2.5~5bar 과압으로 다양합니다.

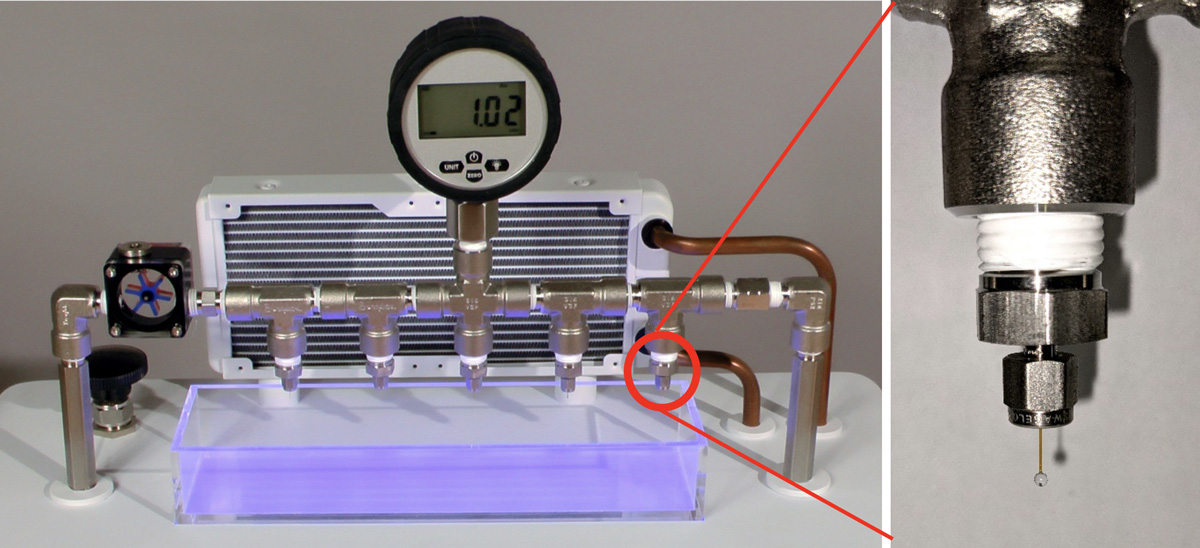

냉각 회로를 나타내는 실험적 테스트 설정에서 50:50 물-글리콜 혼합물은 잠재적인 누출 경로를 나타내는 직경 5~42µm의 다양한 크기의 인공 누출 5개가 포함된 회로에서 펌핑되었습니다. 다른 작동 압력이 생성되었고 인공 누출로 인해 떨어지는 물의 양이 기록되었습니다.

위의 표에서 사용된 60분 테스트 시간 내에서 10 µm의 누출 크기는 냉각 루프의 일반적인 작동 압력에 대해 물-글리콜이 떨어지는 것을 허용하지 않음을 알 수 있습니다. 그러나 이러한 누출 크기의 경우 누출 출구에서 작은 방울이 여전히 형성된다는 점에 유의해야 합니다(그러나 60분 테스트 시간 내에 떨어지지 않음). 5 µm에서 누출 출구에서 방울이 누출되지 않습니다. 15 µm 누출 크기에서 매우 적은 수의 방울이 발생하여 누출 크기가 증가함에 따라 빠르게 증가합니다.

영업시간에 따른 손실

누수로 인해 떨어지는 물-글리콜의 양은 전기 부족의 위험이 있지만 시간이 지남에 따라 수냉식 용량이 감소합니다. 60분 동안 15방울의 적하율은 1,000 작동 시간 동안 약 50ml의 냉각액 손실로 이어집니다.

물-글리콜 손실과 헬륨/공기 누출율 간의 상관관계

물-글리콜 손실을 가스 누출율과 연관시키기 위해 사용된 유리 모세관에 대한 가스 누출율이 결정됩니다.

위의 표에서 누출의 위험을 피하기 위해 누출 출구(녹색 범위)에 물방울이 형성되지 않아야 하는 경우 10-5mbar·l/s 범위에서 헬륨 누출율을 테스트해야 함을 도출할 수 있습니다. 오랜 시간이 지난 후에도 떨어집니다. 60분 동안 드롭이 충분하지 않으면 10-4mbar·l/s 범위(노란색 범위)의 리젝트 누출률을 사용할 수 있습니다.

액체 누출량과 기체 누출량 모두 채널 길이가 증가함에 따라 선형적으로 감소하므로 액체 누출량과 가스 누출량을 연관시킬 때 누출 채널의 길이는 관련이 없습니다. 액체 누출과 가스 누출 사이의 상관 관계는 누출 경로의 길이와 무관합니다.

테스트 방법

냉각 회로 구성 요소는 열을 빠르게 발산하도록 설계되었으므로 일반적으로 열전도율이 높은 재료(예: 알루미늄 또는 구리)를 사용합니다. 이러한 재료는 온도가 매우 빠르게 변하는 경향이 있으므로 온도 변화 및 감지해야 하는 누출률의 영향으로 인해 산업 조건에서 압력 감쇠 테스트가 실패합니다. 추적기 가스 누출 감지는 진공 챔버 테스트의 누적과 같은 통합 테스트가 필요하거나 스니퍼 누출 감지를 통해 누출을 정확히 찾아내는 테스트가 필요한지 여부에 관계없이 이러한 구성요소를 필요한 누출율 한계까지 빠르고 효율적으로 테스트하는 신뢰할 수 있는 수단입니다.

냉각 구성 요소의 누출 테스트

"전기 및 연료 전지 차량의 누출 테스트"에 대한 새로운 전자 책이 최근에 출간되었습니다. 전기 구동 트레인의 냉각 구성 요소를 테스트하는 방법에 대한 자세한 설명과 연료 전지 드라이브의 냉각 구성 요소를 테스트하는 방법에 대한 세부 정보가 포함되어 있습니다. 오늘 무료로 사본을 다운로드하십시오!