Pruebas de Fugas de los Circuitos de Refrigeración de Agua y Glicol

La refrigeración por agua se ha utilizado ampliamente en la industria de automóviles por años. Mientras que en el pasado la refrigeración por agua se utilizaba principalmente para eliminar el calor excesivo de un motor de combustión, hoy en día la refrigeración por agua se utiliza habitualmente también en los nuevos trenes de transmisión eléctricos y celdas de combustible:

- Gestión térmica de los paquetes de baterías en los vehículos eléctricos

- Gestión térmica de los grupos de celdas de combustible en los vehículos eléctricos

- Refrigeración de la electrónica de alta tensión

- Refrigeración de motores eléctricos

En caso de fuga en el circuito de refrigeración, se derramará el líquido refrigerante. Mientras que para los motores de combustión, el principal riesgo era el sobrecalentamiento del motor (como se indica en el cuadro de mandos), para los trenes de transmisión modernos el líquido de refrigeración derramado suele conllevar el riesgo de cortocircuitos y, en el peor de los casos, de incendios.

¿Qué tamaños de fuga son " herméticos en agua" para el líquido refrigerante?

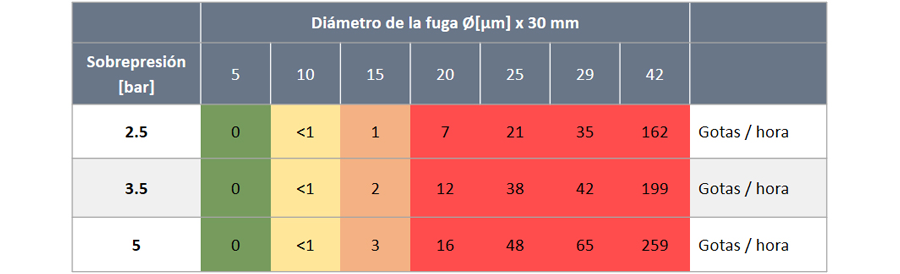

Normalmente, se utiliza una mezcla de 50% de etilenglicol en 50% de agua como líquido refrigerante. Las presiones de funcionamiento del sistema de refrigeración varían entre 2.5 y 5 bares de sobrepresión.

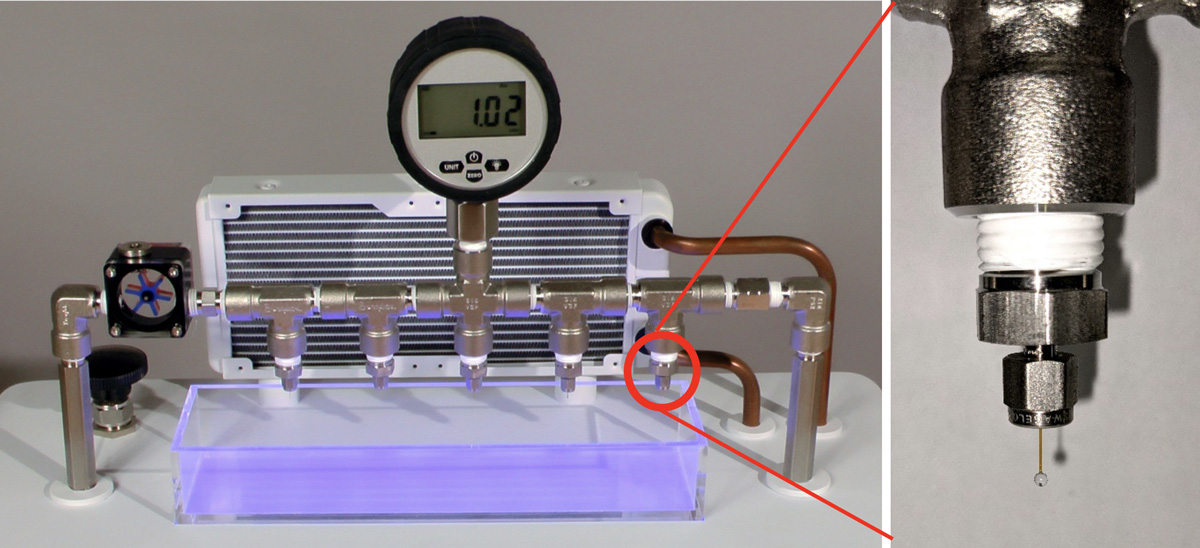

En un montaje de prueba experimental que representa un circuito de refrigeración, se bombeó una mezcla de agua y glicol al 50:50 en un circuito que contiene 5 fugas artificiales de distintos tamaños -entre 5 y 42 µm de diámetro- que representan posibles vías de fuga. Se generaron diferentes presiones de funcionamiento y se registró la cantidad de agua que goteaba de las fugas artificiales.

De la tabla anterior se desprende que dentro del tiempo de prueba de 60 minutos, un tamaño de fuga de 10 µm no permitirá ningún goteo de agua-glicol para las presiones de funcionamiento típicas de los circuitos de refrigeración. Sin embargo, hay que tener en cuenta que para estos tamaños de fuga, se formará una pequeña gota en la salida de la fuga (que, sin embargo, no cae dentro del tiempo de prueba de 60 minutos).Con 5 µm no se formarán gotas en la salida de la fuga. Con un tamaño de fuga de 15 µm se producirá un número muy pequeño de gotas, que aumentará rápidamente con el aumento del tamaño de la fuga.

Pérdida durante horas de funcionamiento

La cantidad de agua-glicol que gotea de una fuga crea un riesgo de corto eléctrico, pero también conduce a una reducción de la capacidad de refrigeración por agua con el tiempo. Una tasa de goteo de 15 gotas en 60 minutos conduce a una pérdida de aproximadamente 50 ml de líquido refrigerante a lo largo de 1.000 horas de funcionamiento.

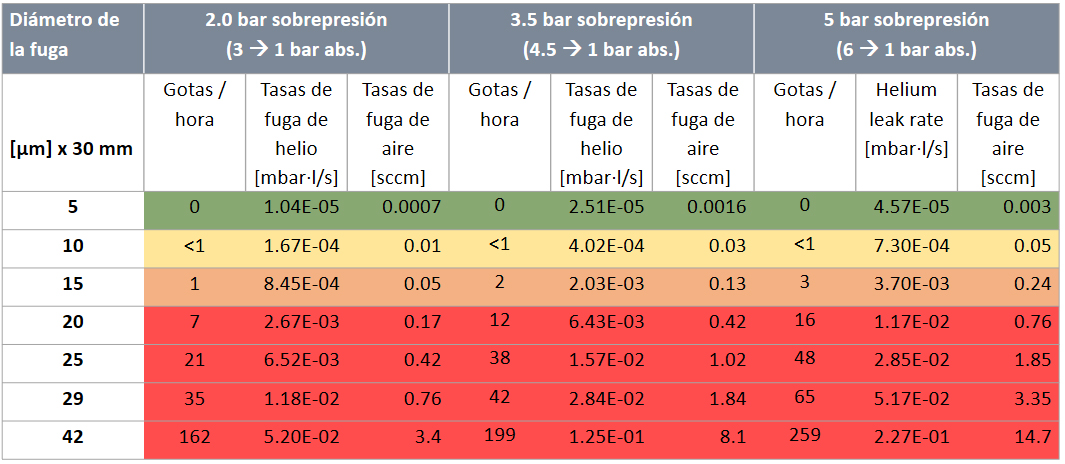

Correlación entre la pérdida de agua-glicol y la tasa de fuga de helio/aire

Para correlacionar la pérdida de agua-glicol con la tasa de fuga de gas, se determinan las tasas de fuga de gas de los capilares de vidrio utilizados:

De la tabla anterior se deduce que hay que probar tasas de fuga de helio en el rango de 10-5 mbar-l/s, si no se forma ninguna gota en la salida de la fuga (rango verde) para evitar cualquier riesgo de caída, incluso después de tiempos prolongados. Si no se produce ninguna gota en 60 minutos, puede utilizarse una tasa de fuga de rechazo en el rango de 10-4 mbar-l/s (rango amarillo).

Dado que tanto la cantidad de fuga de líquido como la de gas disminuyen linealmente con el aumento de la longitud del canal, la longitud del canal de fuga resulta irrelevante cuando se correlaciona la cantidad de fuga de líquido con la de gas. La correlación entre la fuga de líquido y la fuga de gas es independiente de la longitud del canal de fuga.

Métodos de prueba

Los componentes del circuito de refrigeración están diseñados para disipar rápidamente el calor y, por lo tanto, suelen utilizar materiales con alta conductividad térmica (como el aluminio o el cobre). Estos materiales tienden a cambiar su temperatura muy rápidamente y, por lo tanto, una prueba de caída de presión fallará en condiciones industriales debido a la influencia de las oscilaciones de temperatura y los índices de fuga requeridos para ser detectados. La detección de fugas con gas trazador es un método fiable para probar estos componentes de forma rápida y eficaz hasta los límites de tasa de fuga requeridos, tanto si se necesita una prueba integral como la acumulación de pruebas de cámara de vacío o una prueba para localizar la fuga mediante la detección de fugas por sniffer.

Pruebas de fugas de componentes de refrigeración

Recientemente se ha publicado un nuevo libro digital sobre "Pruebas de fugas para vehículos eléctricos y de celda de combustible". Contiene una descripción detallada de cómo comprobar los componentes de refrigeración de los trenes de transmisión eléctricos, así como detalles sobre cómo comprobar los componentes de refrigeración de los motores de celda de combustible. Descargue hoy mismo su copia gratuita.