Wasserdicht ist nicht gleich wasserdicht - Wie man eine korrekte Spezifikation für die Dichtheitsprüfung ableitet

In der Automobilindustrie werden jedes Jahr Milliarden von Bauteilen, Unterbaugruppen und montierten Fahrzeugen auf Dichtheit geprüft. Für jede Dichtheitsprüfung muss eine Rückweisegrenze (auch Grenzleckrate genannt) festgelegt werden, d. h. welche Leckrate noch als "in Ordnung" gilt und welche Leckrate als zu groß oder "nicht in Ordnung" definiert wird.

Warum Dichtheitsprüfungen?

Um zu verstehen, wie man die richtige Grenzleckrate bestimmt, muss man zunächst verstehen, warum ein Bauteil oder eine Unterbaugruppe auf Dichtheit geprüft werden muss. Eine gute Frage, die man sich stellen sollte, ist: "Was muss verhindert werden?" Manchmal kann ein Leck ein Teil oder System beschädigen oder sogar den Benutzer des Produkts gefährden. Möglicherweise gibt es auch gesetzliche (Umwelt-)Auflagen für zulässige Leckagen, die erfüllt werden müssen.

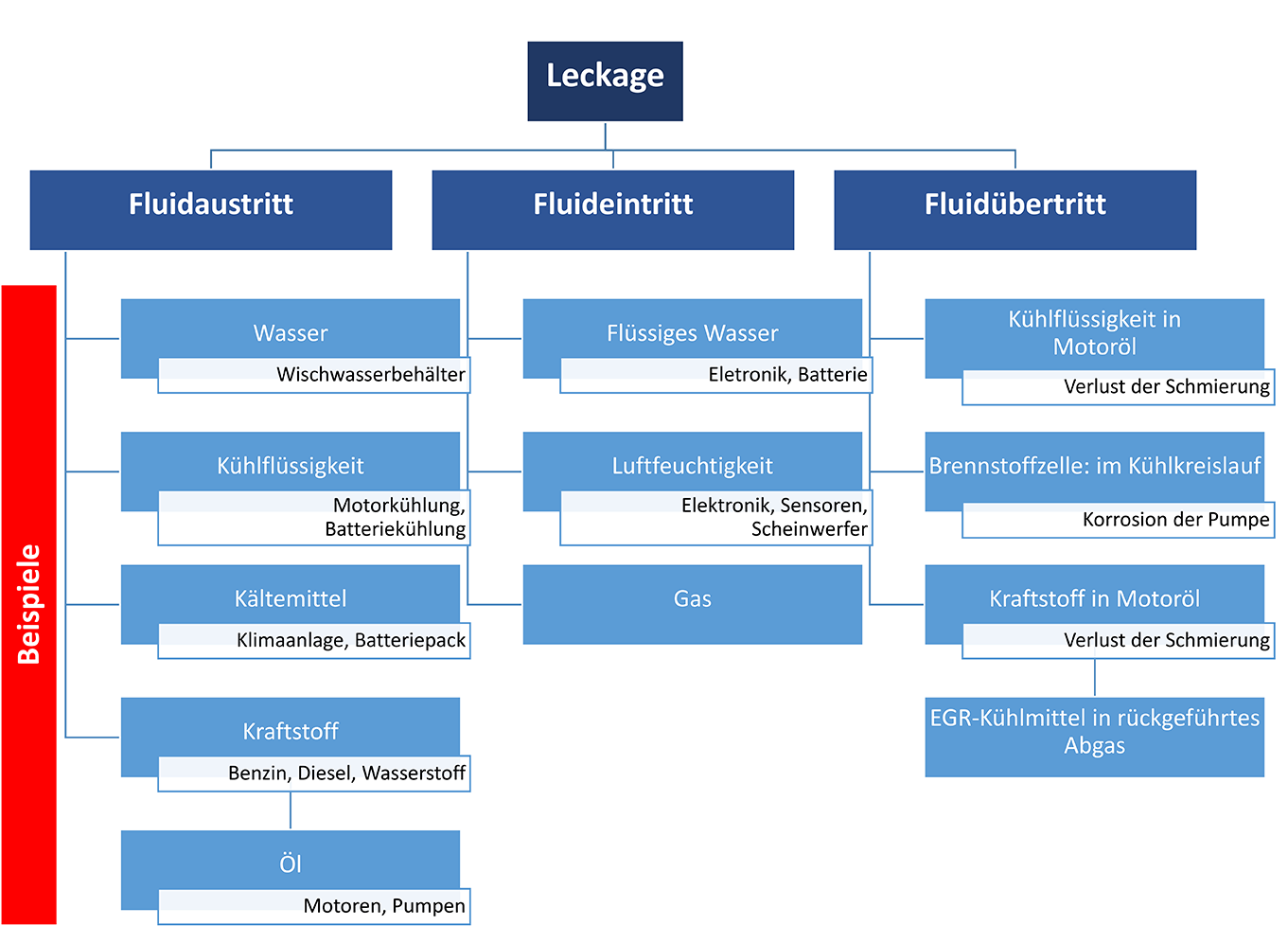

Wenn der zu verhindernde Fehler beschrieben ist (und manchmal gibt es mehr als einen Fehler, der verhindert werden muss), besteht der nächste Schritt darin, das Leck zu kategorisieren.

Arten von Leckagen

Alle Leckagefälle können in diese drei allgemeinen Kategorien eingeteilt werden:

- das Medium sollte in einem Teil oder System eingeschlossen sein (da ein Verlust dieses Mediums zu Schäden führen könnte)

- das Eindringen eines äußeren Mediums in ein Teil oder System

- die Übergang eines Mediums in die von einem zweiten Medium betriebene Schleife

Wie man die richtige Leckraten-Spezifikation ableitet

Für einige Fälle gibt es klare Vorschriften für die maximal zu gewährleistende Leckrate. Der bekannteste Fall sind Vorschriften für die maximal zulässigen Leckraten von Kältemitteln in Klimaanlagen.

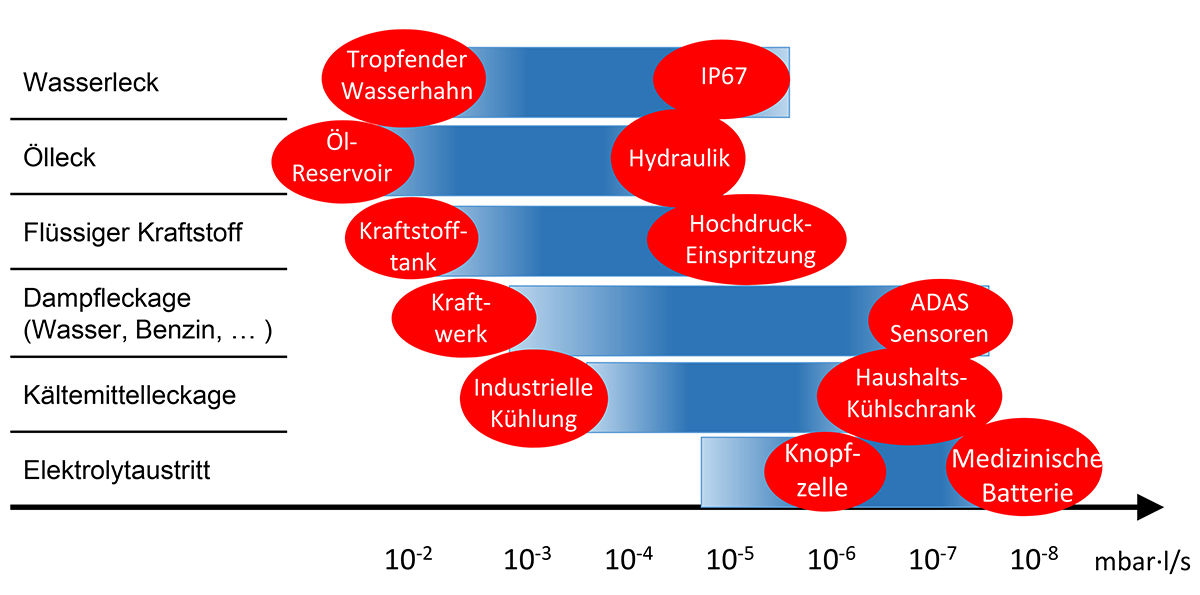

Manchmal werden vereinfachende Tabellen herangezogen, die zeigen, welche Leckraten für welches Medium anzuwenden sind. Diese Tabellen können irreführend sein, da es nicht nur eine Spezifikation für jedes Medium gibt. Wasserdicht ist nicht immer gleichbedeutend mit wasserdicht, z. B. wenn es um den Wasserverlust in einem Kraftwerk oder um das Eindringen von Wasser in ein elektronisches Bauteil geht.

Für jedes Bauteil muss eine maximal zulässige Leckagerate für das jeweilige Anwendungsszenario festgelegt werden, aus der sich dann eine Leckratenangabe ableiten lässt. Bei Flüssigkeitsleckagen beispielsweise kann dies von einer geringen Menge an Flüssigkeit, die toleriert werden kann, bis hin zu gar keiner Leckage reichen. Bei Gasleckagen ist es technisch unmöglich, dass keine Leckagen auftreten. Hier muss immer eine maximal zulässige Menge definiert werden.

Beispiel: Verlust von Wasser-Glykol-Kühlflüssigkeit

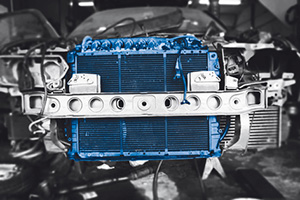

Wasser-Glykol wird seit vielen Jahrzehnten zur Motorkühlung verwendet. Wenn der Motor Kühlmittel verliert, besteht die Gefahr, dass er überhitzt und schließlich ausfällt. Eine kleine Menge an Kühlmittelverlust wird jedoch einfach aus einem Kühlreservoir aufgefüllt. Kleine Mengen verdampfen auch schnell im warmen und gut belüfteten Motorraum. Üblicherweise werden für diese Anwendung Leckraten im Bereich von 10-3 mbar·l/s verwendet.

Wasser-Glykol wird seit vielen Jahrzehnten zur Motorkühlung verwendet. Wenn der Motor Kühlmittel verliert, besteht die Gefahr, dass er überhitzt und schließlich ausfällt. Eine kleine Menge an Kühlmittelverlust wird jedoch einfach aus einem Kühlreservoir aufgefüllt. Kleine Mengen verdampfen auch schnell im warmen und gut belüfteten Motorraum. Üblicherweise werden für diese Anwendung Leckraten im Bereich von 10-3 mbar·l/s verwendet.

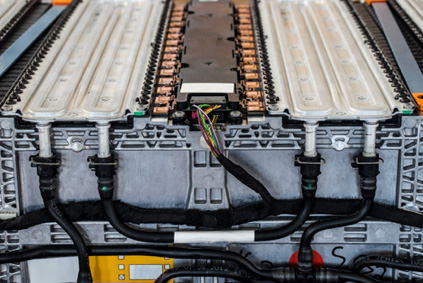

Auch moderne Antriebsbatterien verwenden häufig Kühlkreisläufe mit Wasser-Glykol-Gemischen. Die Anforderungen an die Eindämmung dieser Flüssigkeit sind jedoch viel anspruchsvoller. Selbst kleine Mengen von Wasser-Glykol-Verlusten können mit der Elektronik in Berührung kommen und einen Kurzschluss verursachen. Daher muss die zulässige Menge an Wasser-Glykol-Leckagen im Vergleich zur Motorkühlung viel niedriger angesetzt werden. Diese Kühlkreisläufe müssen auf Leckraten im Bereich von 10-4 bis 10-5 mbar·l/s (abhängig vom Betriebsdruck) geprüft werden.

Auch moderne Antriebsbatterien verwenden häufig Kühlkreisläufe mit Wasser-Glykol-Gemischen. Die Anforderungen an die Eindämmung dieser Flüssigkeit sind jedoch viel anspruchsvoller. Selbst kleine Mengen von Wasser-Glykol-Verlusten können mit der Elektronik in Berührung kommen und einen Kurzschluss verursachen. Daher muss die zulässige Menge an Wasser-Glykol-Leckagen im Vergleich zur Motorkühlung viel niedriger angesetzt werden. Diese Kühlkreisläufe müssen auf Leckraten im Bereich von 10-4 bis 10-5 mbar·l/s (abhängig vom Betriebsdruck) geprüft werden.

Weitere Faktoren, die die Grenzleckrate beeinflussen, sind:

- Temperatur

- Betriebsdruck

- Materialkombination

- Vorschriften

Vor allem der Betriebsdruck hat einen großen Einfluss auf die Leckagerate. Je höher der Betriebsdruck einer Flüssigkeit ist, desto höher ist die Leckrate, die durch einen Defekt verursacht wird. Und der Anstieg ist nicht linear, sondern die Leckrate steigt quadratisch mit dem Druck (q~ p²).

Auch für das Eindringen von Wasser können sehr unterschiedliche Spezifikationen erforderlich sein, je nachdem, ob nur das Eindringen von flüssigem Wasser verhindert werden soll oder ob auch die Aufnahme von Feuchtigkeit ein Problem darstellen kann. Für das Eindringen von flüssigem Wasser bei nahezu atmosphärischem Druck müssen typischerweise Leckraten im Bereich von 10-3..10-5 mbar·l/s erreicht werden, während Leckraten im Bereich von 10-6 mbar·l/s und darunter erforderlich sind, um das Eindringen von Luftfeuchtigkeit zu verhindern.

Beispiel: Auslaufender Kraftstoff

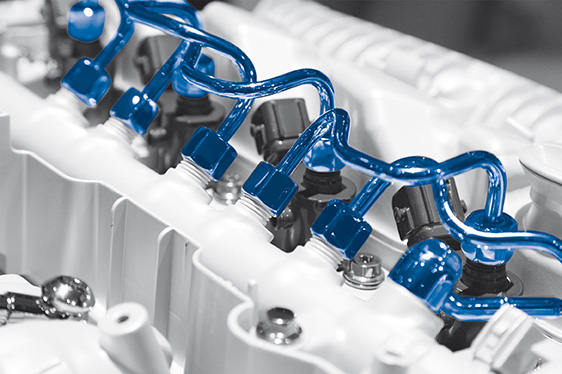

In Fahrzeugen mit Verbrennungsmotor (ICE) muss das Austreten von Kraftstoff an mehreren Stellen verhindert werden, z. B. im Tank, in den Kraftstoffleitungen und in den Einspritzsystemen. Im Kraftstofftank und in einigen Kraftstoffleitungen und -pumpen ist der Kraftstoff in flüssiger Form enthalten, im Einspritzsystem und in der Hochdruck-Kraftstoffpumpe liegt der Kraftstoff in gasförmiger Form vor. Auch die Drücke variieren erheblich, von atmosphärischem Druck im Kraftstofftank bis zu 2.000 bar im Einspritzsystem.

In Fahrzeugen mit Verbrennungsmotor (ICE) muss das Austreten von Kraftstoff an mehreren Stellen verhindert werden, z. B. im Tank, in den Kraftstoffleitungen und in den Einspritzsystemen. Im Kraftstofftank und in einigen Kraftstoffleitungen und -pumpen ist der Kraftstoff in flüssiger Form enthalten, im Einspritzsystem und in der Hochdruck-Kraftstoffpumpe liegt der Kraftstoff in gasförmiger Form vor. Auch die Drücke variieren erheblich, von atmosphärischem Druck im Kraftstofftank bis zu 2.000 bar im Einspritzsystem.

Um das Austreten von Flüssigkeiten aus Kraftstofftanks zu verhindern, kann eine Grenzleckrate von 10-3 mbar·l/s ausreichen. Strenge Vorschriften für Kohlenwasserstoffemissionen aus Kraftstofftanks in Form von Dämpfen erfordern jedoch oft strengere Prüfungen. Die Niederdruckseite des Kraftstoffsystems wird in der Regel auf eine Leckrate im Bereich von 10-4 mbar·l/s geprüft, während die Hochdruckseite eines Kraftstoffeinspritzsystems eine Dichtheitsprüfung bis zu 10-5 ..10-6 mbar·l/s erfordern kann.

Um das Austreten von Flüssigkeiten aus Kraftstofftanks zu verhindern, kann eine Grenzleckrate von 10-3 mbar·l/s ausreichen. Strenge Vorschriften für Kohlenwasserstoffemissionen aus Kraftstofftanks in Form von Dämpfen erfordern jedoch oft strengere Prüfungen. Die Niederdruckseite des Kraftstoffsystems wird in der Regel auf eine Leckrate im Bereich von 10-4 mbar·l/s geprüft, während die Hochdruckseite eines Kraftstoffeinspritzsystems eine Dichtheitsprüfung bis zu 10-5 ..10-6 mbar·l/s erfordern kann.

Individuelle Spezifikationen für jedes Anwendungsszenario

Viele Faktoren beeinflussen die richtige Leckratenspezifikation, auf die ein Bauteil oder System geprüft werden sollte.

INFICON bietet einige Richtwerte für häufig auftretende Anwendungsfälle. Die genauen Bedingungen können jedoch in jedem realen Fall anders sein, so dass jeder Fall individuell auf der Grundlage des genauen Anwendungsszenarios entschieden werden muss.

Wenn Sie eine Rückweisegrenze für die Dichtheitsprüfung einer bestimmten Komponente oder eines Teilsystems festlegen müssen, helfen wir Ihnen gern - sprechen Sie uns an.