Controlli sui tester - Ridurre i tempi di inattività nella linea di produzione

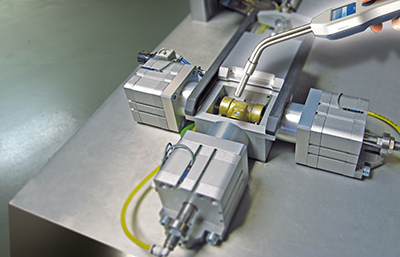

Il prodotto viene fissato all’interno dell’attrezzatura creando così le condizioni ottimali per il test.

I prodotti concepiti per essere ermetici devono essere sottoposti a test durante o dopo la produzione, per garantirne la tenuta. Evidentemente anche l'attrezzatura utilizzata per il controllo, con pressione o gas di prova differenti, deve essere esente da fughe, altrimenti prodotti perfettamente validi non supereranno il controllo unicamente a causa dell’attrezzatura di test usurata o con perdite.

Numerosi tipi di contenitori, tubi, canali e altri componenti devono essere esenti da fughe al momento dell'uscita dalla fabbrica. Un comune metodo di controllo di questa caratteristica è l'impiego di attrezzatura di test che evidenzi differenze di pressione o utilizzi gas di prova.

I componenti vengono testati in un'apparecchiatura per la prova di tenuta. Ciascun componente viene testato singolarmente, pertanto il processo deve essere rapido ed efficiente. Il prodotto viene fissato in posizione e tutte le sue aperture vengono sigillate. Un metodo di test tradizionale prevede l'iniezione d'aria attraverso le aperture nell'apparecchiatura e la misurazione della pressione con un sensore di pressione. Nel caso di caduta della pressione nel corso del tempo, è probabile che il prodotto presenti una perdita, mentre se la pressione rimane all'interno dei limiti prestabiliti, viene considerato valido.

Tuttavia, nel corso del tempo, la tenuta dell'apparecchiatura potrebbe inevitabilmente deteriorarsi e provocare gli stessi sintomi di un prodotto difettoso. La fuga stessa, con tutta probabilità, verrebbe interpretata come un guasto del prodotto, perlomeno in una fase iniziale. Il tasso di errori nel test aumenterebbe nel corso del tempo, impedendo anche a prodotti conformi di superare i controlli. Solo alla fine, quando un numero di prodotti molto superiore a quello ragionevolmente previsto non supera i test, il personale inizierebbe a sospettare una fuga nell'apparecchiatura.

Individuare le fughe di un'apparecchiatura guasta

A questo punto, esistono due metodi tradizionali per individuare il guasto. Il primo è quello di sostituire le tenute una alla volta, fino all'arresto della fuga. Questo metodo è dispendioso in termini di tempo. L'altro metodo prevede l'applicazione di acqua e sapone sull'apparecchiatura, per vedere dove emergono delle bolle. Questo metodo è impreciso e piccole fughe possono comunque persistere dopo la riparazione. Anche se l'apparecchiatura migliora leggermente, non funziona comunque al meglio delle proprie capacità.

Tuttavia, esiste un terzo metodo che prevede il riempimento dell'impianto con gas di prova e il rilevamento di eventuale gas fuoriuscito. Mediante un rilevatore di fuga, è possibile individuare facilmente anche le fughe più piccole. Il test è talmente rapido e semplice da eseguire che può essere integrato nel processo di manutenzione ordinaria quotidiana, evitando lo scenario in cui prodotti perfettamente validi non superino i test. Solo le tenute effettivamente guaste vengono sostituite, evitando interventi non necessari.

Nei settori a elevata domanda di produzione continua, questo consente anche di evitare interruzioni programmate mentre l'apparecchiatura viene esaminata per individuarne le difettosità. Quando si utilizza una prova di tenuta con gas ad alta precisione nell'ambito della manutenzione preventiva, le fughe delle apparecchiature diventano solo un ricordo.

Vantaggi delle prove di tenuta delle apparecchiature con gas di prova

- Si evita il mancato superamento dei test di prodotti perfettamente validi

- Si evitano interventi non necessari sostituendo solo le tenute difettose

- Il risultato del test é indipendente dalla valutazione dell'operatore

- Vi è la possibilità di rilevare anche le fughe più piccole

Per ulteriori informazioni su come rilevare le fughe delle apparecchiature, contattateci all'indirizzo reach.italy@inficon.com