TIPP:

Das Dichtheitsprüfgerät Ecotec E3000 kann im selben Testschritt auch zur Prüfung der Klimaanlage auf Lecks verwendet werden, indem es so eingerichtet wird, dass Kraftstoff und Kältemittel gleichzeitig nachweisbar sind.

Dichtheitsprüfung von Hochdruck-Kraftstoffpumpen

Beschreibung der technischen Herausforderung

Hochdruck-Kraftstoffpumpen müssen auf Lecks geprüft werden, um Sicherheitsrisiken und reduzierte Motorleistung zu vermeiden.

Der Wunsch nach höherer Kraftstoffeffizienz treibt die Entwicklung der Hochdruck-Kraftstoffeinspritztechnik voran. In den letzten Jahren sind die Einspritzdrücke erheblich gestiegen. Während bei der Benzineinspritzung Drücke bis zu 300 bar verwendet werden, werden bei der Einspritzung von Dieselkraftstoff Drücke bis zu 2.500 bar erreicht. Kraftstoffpumpen für Benzin sind normalerweise federbetätigt, während bei Dieselkraftstoffpumpen meistens Zahnradgetriebe zum Einsatz kommen.

Undichte Kraftstoffpumpen können den Kraftstoffverbrauch beeinträchtigen und Brände im Motorraum verursachen. Kraftstoffpumpenlecks können außerdem den Kraftstoffdruck soweit reduzieren, dass die Motorleistung beeinträchtigt wird. Zunehmende Einspritzdrücke verursachen bei gleicher Leckgröße höhere Leckraten.

Zur Vermeidung von Leckagen müssen Kraftstoffpumpen während der Komponentenfertigung beim Zulieferer auf Lecks überprüft werden. Im weiteren Produktionsprozess müssen die Anschlüsse von der Kraftstoffpumpe an die Kraftstoffanlage nach der Endmontage auf Lecks geprüft werden. Maximal zulässige Leckraten liegen normalerweise zwischen 5*10-4 und 5*10-5 mbar·l/s .

Die INFICON-Lösung

Kraftstoffpumpen können bei geringen Investitionskosten in einer Akkumulationskammer mit dem Dichtheitsprüfgerät LDS3000 AQ getestet werden.

Dichtheitsprüfung bei der Komponentenfertigung

Traditionsgemäß wurden Kraftstoffpumpen meistens in Helium-Vakuumkammern getestet, die hoch zuverlässige Leckprüfungen bei hohem Durchsatz ermöglichen.

In jüngster Zeit haben Akkumulationsprüfungen an Bedeutung gewonnen, da sie dieselbe hohe Zuverlässigkeit und hohen Durchsatz bieten, jedoch wesentlich kostengünstiger sind.

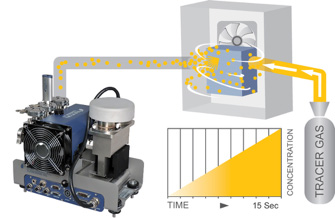

Zur Akkumulationsprüfung wird die Kraftstoffpumpe evakuiert und etwa 2 Sekunden lang bei diesem Druck gehalten, um sie auf grobe Lecks zu prüfen. Anschließend wird die Kraftstoffpumpe mit Prüfgas (normalerweise kostengünstiges Formiergas, d. h. ein Gemisch aus 5% Wasserstoff und 95% Stickstoff; manchmal auch Helium) auf einen Überdruck von mehreren Atmosphären gefüllt und in einer einfachen Kammer platziert. Prüfgas, das durch möglicherweise vorhandene Lecks entweicht, sammelt sich dann in der Kammer an. Gebläse sorgen für eine gleichmäßige Verteilung des Prüfgases in der Kammer – unabhängig von der Position des Lecks werden so präzise Messwerte garantiert. Das Dichtheitsprüfgerät LDS3000 AQ bestimmt den Anstieg der Prüfgaskonzentration in dieser Atmosphäre innerhalb weniger Sekunden. Der Konzentrationsanstieg wird dann von der Software des Dichtheitsprüfgeräts in eine Leckrate umgerechnet.

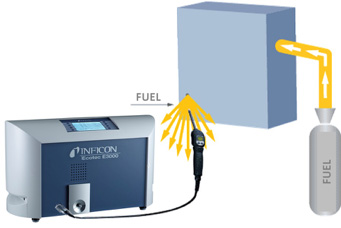

Bei der Endmontage werden die Anschlüsse von der Hochdruck-Kraftstoffpumpe an die Kraftstoffanlage mit einem Schnüffel-Lecksuchgerät direkt auf undichte Stellen geprüft.

Dichtheitsprüfung bei der Endmontage

Nach der Endmontage der Kraftstoffanlage müssen die Anschlüsse von der Kraftstoffpumpe an die Kraftstoffanlage geprüft werden. Nach Füllung der Anlage mit Kraftstoff und wenigstens einmaligem Motorlauf, um die Kraftstoffanlage unter Druck zu setzen, werden die Anschlüsse mithilfe des Multigas-Schnüffel-Lecksuchgeräts Ecotec E3000 auf Lecks geprüft.

Das Ecotec E3000 kann beliebige gasförmige Substanzen selektiv nachweisen, darunter auch Benzin- und Dieselkraftstoff. Zur Leckprüfung wird die Schnüffelspitze des Ecotec 3000 auf den zu prüfenden Anschluss gesetzt. Bei einer Leckage wird der entweichende Benzin- oder Dieselkraftstoff durch die Schnüffelleitung an das Sensorsystem im Ecotec E3000 transportiert und somit das Leck erkannt.

Vorteile der Dichtheitsprüfung von Kraftstoffpumpen mit Prüfgas

- Genaue und wiederholbare Messungen für verlässliche Ergebnisse der Dichtheitsprüfung

- Prüfungen mit hohem Durchsatz

- Hochempfindliche Dichtheitsprüfung zum Aufspüren kleinster Lecks

- Geringer Energieverbrauch der Anlage zur Komponentenprüfung (Einsparungen bis zu 80 % verglichen mit Vakuumkammeranlagen)

- Mehrstufiges Verfahren zur frühzeitigen Erkennung von Lecks im Produktionsprozess

Weitere Informationen finden Sie unter www.inficonautomotive.com