SUGERENCIA:

El detector de fugas Ecotec E3000 también se puede utilizar en el mismo paso de prueba para verificar fugas en el sistema de aire acondicionado mediante la configuración de detección simultánea de combustible y refrigerante.

Pruebas de detección de fugas en bombas de combustible de alta presión

Descripción de los desafíos técnicos

Las bombas de combustible de alta presión deben ser sometidas a pruebas de detección de fugas para prevenir riesgos, para la seguridad y para la pérdida de potencia en el motor.

La necesidad de un menor consumo de combustible crea la necesidad de una inyección de combustible de alta presión. Las presiones de inyección han aumentado notablemente en los últimos años. Mientras que la inyección de gasolina suele utilizar presiones de hasta 300 bar (~ 4500 psi), las presiones de inyección de diésel pueden alcanzar hasta 2500 bar (~ 35 000 psi). Habitualmente, las bombas de inyección de gasolina son impulsadas por resorte, mientras que las bombas de inyección de diésel suelen utilizar transmisión por engranaje.

Las fugas en bombas de combustible influyen negativamente en el consumo y podrían causar un incendio en el compartimiento del motor. Además, las fugas en bombas de combustible pueden ocasionar una presión de combustible insuficiente que cause falta de potencia en el motor. Con presiones de inyección de combustible cada vez mayores, el mismo tamaño de orificio de fuga generará mayores tasas de fuga.

Para prevenir las fugas, el proveedor debe someter las bombas de combustible a pruebas de detección de fugas durante la producción del componente. Más adelante en el proceso de producción, las conexiones de la bomba de combustible al sistema de combustible se deben someter a prueba después del ensamble final. Las tasas de fuga máximas permitidas suelen oscilar entre 5*10-4 y 5*10-5 mbar l/s.

La solución de INFICON

Las bombas de combustible se pueden probar a un bajo costo en un sistema de acumulación con el detector de fugas LDS3000 AQ.

Pruebas de detección de fugas durante la producción de los componentes

Tradicionalmente, las bombas de combustible han sido sometidas a pruebas de helio en cámaras de vacío para una detección de fugas muy confiable y de alto rendimiento.

Actualmente, las pruebas de acumulación se han vuelto más populares gracias a que ofrecen la misma confiabilidad y alto rendimiento a un costo mucho menor.

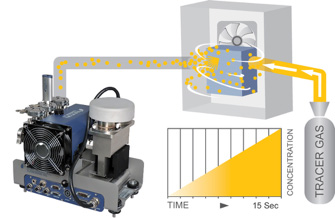

Para la prueba de acumulación, se evacua la bomba de combustible y la presión de evacuación se mantiene durante 2 segundos para verificar las fugas gruesas. Luego, la bomba de combustible se llena con gas trazador (usualmente gas de formación de bajo costo, es decir, 5 % de hidrógeno en nitrógeno, a veces también helio) hasta una sobrepresión a distintas atmósferas. Posteriormente, se ubica en una cámara simple. El gas de prueba que se escapa por las fugas se acumula en la cámara. Los ventiladores se encargarán de garantizar que haya una distribución uniforme del gas de prueba en la cámara. Por eso, sin importar la posición de la fuga, se garantiza la obtención de medidas precisas. El detector de fugas LDS3000 AQ determina el aumento en la concentración del gas de prueba en esta atmósfera en algunos segundos. El software de los detectores de fugas convierte el aumento en la concentración en una tasa de fuga.

En el ensamble final, las conexiones de la bomba de combustible de alta presión al sistema de combustible son sometidas a pruebas de detección de fugas directamente mediante el rastreo de fugas de combustible.

Pruebas de detección de fugas en el ensamble final

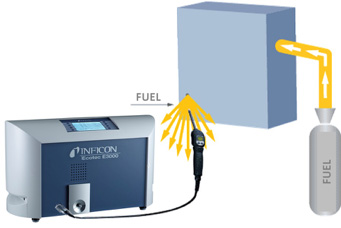

Luego del ensamble final del sistema de combustible, se deben someter a prueba los conectores de la bomba de combustible al sistema de combustible. Luego de llenar con combustible y encender el motor al menos una vez para que el sistema de combustible se presurice con combustible, se deben verificar las conexiones mediante un rastreo de fugas con el detector de fugas multigas Ecotec E3000.

Ecotec E3000 puede detectar cualquier sustancia gaseosa de forma selectiva, incluso gasolina y diésel. Para la prueba de detección de fugas, la punta de rastreo de Ecotec 3000 se coloca en la conexión que se va a probar. En caso de fuga, el flujo transporta la gasolina o el diésel que se escapa al sistema sensor dentro de Ecotec E3000 a través de la sonda de rastreo. Así, se detecta la fuga.

Beneficios de la detección de fugas con gas trazador en las rampas de inyección de combustible

- Mediciones precisas y repetibles para resultados confiables de la prueba de detección de fugas.

- Prueba de alto rendimiento.

- Pruebas de alta sensibilidad para detectar las fugas más pequeñas.

- Menor consumo de energía del sistema del componente de prueba (hasta 80 % menos en comparación con el sistema de cámara de vacío)

- Proceso de varios pasos para detectar fugas al comienzo del proceso de producción.

Para obtener más información, visite nuestro sitio: www.inficonautomotive.com