使用示踪气体检测泄漏的九大充分理由

使用示踪气体测试液压气缸

专为容纳液体或气体而设计的产品通常需要泄漏检测,从而确保其完整性。专为保护里面产品免遭侵害的外壳(例如电子设备)同样需要密封。泄漏检测是一种繁琐耗时,甚至存在危险性的程序。泄漏检测有多种方法。传统方法的工作原理是令外壳内外产生压力差,例如在组件中填充空气或气体或将其浸入水中。此后,观察产品是否发生泄漏或进行压力监测。

传统方法具有普适性并且成本低廉,因此应用广泛。然而,该方法仍有许多不足。例如这是一种劳动密集型方法、濡湿的产品需要干燥、测试对象在压力作用下存在碎裂风险,除此之外还有测量结果不准确以及测试结果非量化。但是最关键的是传统方法的灵敏度可能不足以检测到需要探明的泄漏。

更为直接的查漏方法是在示踪气体流经产品,从产品中逸出时,对其流向进行跟踪。通过示踪气体可以迅速识别正在探查的精确信息,即结构壁中的漏孔。

使用示踪气体泄漏检测法替代传统方法,可在众多领域发挥巨大优势:

1. 产品功能

对于许多现代产品而言,隔绝大气压力不可或缺。例如,如果您了解现代汽车的要害部位,仅凭针刺即可使其无法运转。如今,公差要求愈发苛刻,技术规范日益严格,使用传统方法难以甚至无法在规定时间内查明泄漏现象。此外,许多系统中采用的电子元器件将在浸水后损坏。

2. 产品安全

健康和安全标准不断提升,要求装载液体、粉末和气体有害物质的容器保持安全无泄漏。这种情况日益受到公众关注,原因是许多之前认定无害的物质现已重新归类,需要按有害物质处理。

3. 环境保护

针对环境中的有害气体出台新法规、严格限制车辆排放以及要求能源效率日益提升仅是提升环境立法严苛性的部分推动力。此外,许多公司专门制订了环境政策,高效泄漏检测成为必要流程。减少浪费则是另一项推动力。“以低能耗实现高输出”意味着除其他方面外,必须遏制不必要的泄漏。如果以现代标准进行衡量,传统泄漏检测方法因准确性较低无法达标。

4. 新技术

现代能源系统在众多应用中使用氢气和生物气体。与专为流体设计的系统相比,设计用于贮存气体的系统发生泄漏的概率更高,因此需要提高测试标准。如果氢气应用于最终应用(例如燃料电池或氢电池),使用氢气作为示踪气体将简化操作。随着车辆不断以电池作为新能源,要求电池实现零泄漏的需求也随之提升,旨在确保消费者足够信赖这项技术。

5. 新型材料

新型材料,诸如由塑料制成的发动机零部件、取代塑料的生物可降解纸张以及3D打印产品同样促进了全新泄漏检测方法的应用。许多外壁纤薄的结构无法抗压,浸入水中又经常导致组件损坏。部分新型材料如不经过充分处理,可能发生渗透,示踪气体检测泄漏对此仍然有效。

6. 客户关系

传统检测方法的弊端还将影响产品质量,这在产品交付客户前可能无法察觉。如果您是工业产品供应商,必然不希望承担因泄漏检测不充分导致声誉受损或错失合约的风险。证明您能够全盘掌控产品质量是一项极具说服力的销售论据。

7. 削减人工成本

传统泄漏检测方法的劳动密集程度通常较高。高昂的人工成本可通过提升自动化程度进行削减。现代泄漏检测方法降低了劳动密集程度,更加易于实现自动化。

8. 一致性检测结果

传统泄漏检测方法通常与操作者的表现息息相关。如果操作者状态不佳,可能忽视从水箱交流装置中逸出的气泡。这将导致世界各地的制造商愈发不能容忍的产品质量下滑问题。获取劣质产品的一致性测试结果应改为在生产的上游阶段应用,以其作为改进方法和技术的反馈,提高产品可靠性。

9. 提高生产率

提升泄漏检测速度可以缩短周期时间。缩短周期时间意味着将每平米生产车间的输出更多地投入泄漏检测,因此降低了产品制造成本。这是取代老旧泄漏检测方法的主要推动力之一。

如果您正在考虑摒弃传统泄漏检测方法,转而使用示踪气体检测法,请联系我们的专家。请通过 reach.china@inficon.com 与之取得联系。

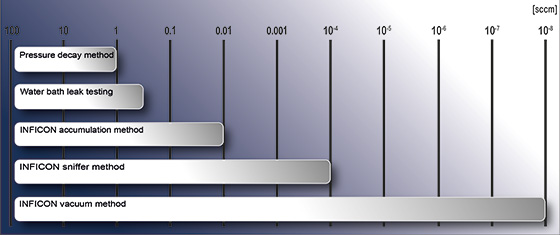

每种泄漏测试方法的检测范围