Nove buone ragioni per testare le perdite con gas di prova

Prova di tenuta con gas tracciante su cilindri idraulici

I prodotti progettati per contenere gas o fluidi richiedono spesso una prova di tenuta per garantirne l'integrità. Anche gli involucri concepiti per proteggere il contenuto devono essere a tenuta. Testare le perdite può richiedere una procedura lunga, complessa e persino pericolosa. Sono disponibili molti metodi diversi. I metodi tradizionali funzionano in base al principio che prevede la creazione di una differenza di pressione tra l'interno e l'esterno dell'involucro, per esempio riempiendo il componente con aria o gas e immergendolo in acqua. Si osserva quindi il prodotto per rilevarne eventuali perdite o, in alternativa, si monitora la pressione.

I metodi tradizionali sono popolari in quanto nella maggior parte dei casi sono facili da applicare e implicano un investimento finanziario modesto. Presentano, tuttavia, anche numerosi svantaggi come il fatto di richiedere molta manodopera, la necessità di asciugare il prodotto bagnato, il rischio di rottura dell'oggetto di prova sotto pressione e, soprattutto, risultati dei test potenzialmente imprecisi e non quantitativi. Tuttavia, fattore ben più importante, possono non essere sufficientemente sensibili ad individuare le fuoriuscite cercate.

Un approccio più diretto all'individuazione di perdite è quello di seguire il flusso di un gas di prova durante il suo passaggio ed eventuale fuoriuscita dal prodotto. Il gas di prova identifica rapidamente il dettaglio esatto che si sta cercando: il foro nella parete della struttura.

Il passaggio dal metodo di prova tradizionale a quello con gas di prova offre notevoli vantaggi in molti ambiti.

1. Funzionalità del prodotto

Essere isolati dalla pressione atmosferica è un requisito essenziale per molti prodotti oggi in commercio. Per esempio un'auto moderna si disattiva semplicemente con la punta di uno spillo, se si sa dove infilarlo. Le tolleranze diventano sempre più precise e con i metodi tradizionali può essere difficile individuare una perdita nel tempo a disposizione o addirittura riuscire a rilevarla , in quanto le specifiche sono sempre più rigorose. Molti sistemi contengono inoltre componenti elettronici che sarebbero distrutti dall'immersione in acqua.

2. Sicurezza del prodotto

Standard più elevati in termini di salute e sicurezza impongono che i contenitori di sostanze pericolose liquide, in polvere o gassose siano stagni. Questa esigenza rappresenta una preoccupazione crescente, in quanto molte sostanze ritenute precedentemente innocue sono oggi note per la loro pericolosità e devono quindi essere trattate di conseguenza.

3. Ecologia

Le nuove regolamentazioni relative ai gas dannosi per l'ambiente, i limiti rigorosi sulle emissioni dei veicoli e le crescenti esigenze di efficienza energetica sono solo alcuni degli elementi propulsori di una legislazione più rigorosa in fatto di tutela ambientale. Molte aziende hanno inoltre adottato politiche ambientali proprie che rendono obbligatorie le prova di tenuta. La riduzione degli sprechi è un ulteriore fattore trainante. "Ridurre il consumo aumentando la produzione" implica, tra l'altro, l'esigenza di contenere inutili fuoriuscite. La scarsa precisione dei metodi tradizionali di rilevamento delle perdite è semplicemente inaccettabile se si desidera soddisfare gli standard moderni.

4. Nuova tecnologia

I moderni sistemi energetici usano idrogeno e biogas in molte applicazioni. I sistemi progettati per contenere gas hanno maggiori probabilità di presentare perdite rispetto a quelli concepiti per i fluidi e richiedono quindi test più rigorosi. Se si utilizza l'idrogeno nell'applicazione finale, come nel caso di celle a combustibile o batterie, l'impiego di idrogeno come gas di prova semplificherà l'operazione. Data la crescente popolarità delle batterie come fonte di alimentazione per i veicoli, si impone l'esigenza di eliminare eventuali perdite da tali batterie, affinché il consumatore moderno ritenga la tecnologia sufficientemente affidabile.

5. Nuovi materiali

Anche i nuovi materiali, come i componenti motore in plastica, la carta biodegradabile in sostituzione della plastica e i prodotti stampati in 3D, impongono l'esigenza di nuovi metodi adatti al rilevamento di perdite. Molte strutture con pareti sottili non possono essere adeguatamente pressurizzate, mentre l'immersione in acqua spesso distrugge il componente. Alcuni nuovi materiali possono essere porosi se non trattati adeguatamente e anche questo è rilevabile con un gas di prova.

6. Rapporti con i clienti

Gli inconvenienti dei metodi di prova tradizionali possono influire anche sulla qualità del prodotto che non può essere rilevata finché questo non arriva al cliente. I fornitori di merci industriali non vorranno rischiare che una prova di tenuta inadeguata comprometta la loro reputazione o provochi la perdita di contratti. Dimostrare di possedere il pieno controllo della qualità del prodotto può rappresentare un ottimo argomento di vendita.

7. Riduzione dei costi di manodopera

I metodi tradizionali per il rilevamento delle perdite tendono a richiedere molta manodopera, i cui costi elevati possono essere ridotti aumentando l'automazione. I metodi moderni richiedono meno manodopera e sono più facilmente automatizzabili.

8. Risultati di prova coerenti

Spesso i metodi di rilevamento tradizionali dipendono dalle prestazioni dell'operatore. Una mancanza di attenzione può consentire alle bolle d'aria di fuoriuscire inosservate dall'impianto AC e di fluire nel serbatoio dell'acqua con conseguente riduzione del livello qualitativo del prodotto; un rischio che i produttori di tutto il mondo tendono a tollerare sempre meno. Al contrario, risultati coerenti di prove di tenuta che evidenziano scarsa qualità dovrebbero essere utilizzati già a monte nel processo di produzione come riscontro di metodi e tecniche volti a migliorare l'affidabilità del prodotto.

9. Miglioramento della produttività

Prove di tenuta più rapide contribuiscono a ridurre la durata dei cicli di produzione. Cicli di produzione più brevi implicano a loro volta un utilizzo più efficiente della superficie adibita alla produzione, il che si traduce in una riduzione del costo finale del prodotto. Questo è uno dei fattori che inducono a passare a metodi di rilevamento perdite più avanzati.

Se state considerando di abbandonare il metodo di rilevamento tradizionale per passare a quello con gas di prova, rivolgetevi a uno dei nostri esperti contattando l'indirizzo reach.italy@inficon.com

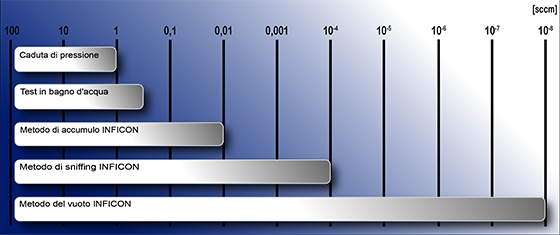

Metodi per prova di tenuta e tassi di perdita corrispondenti