Neuf bonnes raisons de tester les fuites avec le gaz traceur

Détection de fuite des cylindres hydrauliques á haute puissance avec gas traceur

Les produits conçus pour contenir un liquide ou un gaz doivent souvent faire l'objet d'un contrôle d'étanchéité pour garantir leur intégrité. Les boîtiers créés pour protéger le contenu de toute pénétration (comme l'électronique) doivent également subir une détection des fuites éventuelles. L'opération de test de fuites peut être chronophage, salissante, voire dangereuse. Différentes méthodes existent. Pour les méthodes traditionnelles, il s'agit de créer une différence de pression entre l'intérieur et l'extérieur du boîtier, en remplissant, par exemple, le composant d'air ou de gaz ou en le plongeant dans l'eau. On observe alors le produit pour voir s'il fuit. Sinon, on contrôle la pression.

Les méthodes traditionnelles sont largement utilisées, car elles sont, la plupart du temps, faciles à appliquer et nécessitent un investissement financier relativement modéré. Cependant, elles peuvent présenter de nombreux inconvénients : la forte intensité de main-d'œuvre, le séchage du produit mouillé, le risque que l'objet testé se casse sous la pression et, surtout, des résultats de tests potentiellement imprécis et non quantitatifs. Mais, le plus important, ces méthodes peuvent ne pas être suffisamment sensibles pour détecter les fuites que vous devez identifier.

Une approche plus directe de la détection des fuites consiste à suivre l'écoulement, voire l'évacuation, d'un gaz traceur depuis le produit. Ce gaz traceur permet d'identifier le détail exact que vous recherchez : le trou dans la paroi de la structure.

Passer d'une opération traditionnelle de contrôle d'étanchéité aux tests de fuites par gaz traceur apporte des avantages majeurs dans plusieurs domaines :

1. Fonctionnalité du produit

Pour de nombreux produits modernes, l'isolation de la pression atmosphérique est indispensable. Une voiture moderne, par exemple, peut être arrêtée avec une simple épingle si vous savez où l'insérer. Les tolérances deviennent plus rigoureuses, et avec les méthodes traditionnelles, il peut être difficile (voire impossible) d'identifier une fuite dans le temps disponible, car les spécifications sont de plus en plus strictes. De nombreux systèmes comportent également des composants électroniques qu'une immersion dans l'eau détruirait.

2. Sécurité du produit

Les normes de santé et de sécurité plus élevées exigent que les contenants destinés à contenir des substances nocives sous forme de liquides, de poudres et de gaz soient exempts de fuites. Il s'agit d'un problème majeur, car de nombreuses substances qui étaient auparavant considérées comme sans danger le sont devenues maintenant et doivent être traitées comme nocives.

3. Protection de l'environnement

Les nouvelles réglementations relatives aux gaz nocifs pour l'environnement, les limites strictes quant aux émissions des véhicules et les besoins croissants en matière d'efficacité énergétique ne sont que quelques-uns des aspects incitant à l'application d'une législation environnementale plus exigeante. De nombreuses entreprises possèdent également leur propre politique environnementale faisant de l'efficacité des tests de fuites une nécessité. La réduction des déchets est un autre élément moteur. L'expression « Consommer moins pour produire plus » signifie, entre autres, que les fuites inutiles doivent être maîtrisées. La précision médiocre des méthodes de contrôle d'étanchéité traditionnelles est simplement inacceptable lorsqu'il s'agit de respecter les normes actuelles.

4. Nouvelle technologie

Les systèmes d'énergie modernes utilisent l'hydrogène et le biogaz dans de nombreuses applications. Les systèmes conçus pour contenir des gaz ont davantage tendance à fuir que les systèmes destinés aux liquides. Par conséquent, ils nécessitent des tests plus rigoureux. Si de l'hydrogène est utilisé dans l'application finale, comme les piles à combustible ou les batteries à hydrogène, l'utilisation d'hydrogène comme gaz traceur simplifie l'opération. Étant donné que les batteries sont de plus en plus utilisées comme source d'énergie pour les véhicules, les batteries sans fuites sont de plus en plus essentielles pour garantir que le consommateur actuel considère cette technologie comme fiable.

5. Nouveaux matériaux

Les nouveaux matériaux, comme les pièces de moteur en plastique, le papier biodégradable remplaçant le plastique et les produits imprimés en 3D renforcent également le besoin de nouvelles méthodes de tests de fuites. De nombreuses structures aux parois minces ne peuvent pas être correctement pressurisées, alors que l'immersion dans l'eau détruit souvent le composant. Certains nouveaux matériaux peuvent être poreux sauf s'ils sont traités de manière adéquate, et leur porosité peut aussi être détectée avec le gaz traceur.

6. Relations avec les clients

Les inconvénients des méthodes de contrôle d'étanchéité traditionnelles peuvent également avoir des conséquences sur la qualité du produit, qui peuvent ne pas être remarquées avant l'utilisation par le client. Si vous êtes fournisseur de produits industriels, ne courez pas le risque que des tests de fuites inappropriés entachent votre réputation ou soient à l'origine de contrats manqués. Un argument de vente majeur consiste à prouver que vous maîtrisez complètement la qualité de votre produit.

7. Réduction des coûts de main-d'œuvre

Les méthodes de tests de fuites traditionnelles ont tendance à exiger un travail intensif. Les coûts de main-d'œuvre élevés peuvent être diminués en augmentant l'automatisation. Les méthodes de contrôle d'étanchéité modernes nécessitent moins de main-d'œuvre et peuvent être plus facilement automatisées.

8. Cohérence des résultats des tests

Les méthodes des tests de fuites traditionnelles dépendent souvent de leur exécution par l'opérateur. Si ce dernier a passé une mauvaise journée, une bulle d'air s'échappant de l'unité CA dans le réservoir d'eau peut être omise, entraînant une diminution de la qualité, un aspect que les fabricants du monde entier tolèrent de moins en moins. Des résultats de tests cohérents, qui identifient une qualité médiocre, doivent plutôt être utilisés en amont dans la production et servir à améliorer les méthodes et les techniques en vue d'atteindre la fiabilité optimale du produit.

9. Amélioration de la productivité

Des opérations de tests de fuites plus rapides permettent d'obtenir des temps de cycles raccourcis, c'est-à-dire qu'un débit supérieur par mètre carré de l'installation de production est utilisé pour procéder au contrôle d'étanchéité, réduisant le coût de fabrication du produit. C'est l'un des moteurs pour remplacer les méthodes de tests de fuites obsolètes.

Si vous envisagez de passer de la méthode de contrôle d'étanchéité traditionnelle à la détection par gaz traceur, veuillez contacter l'un de nos experts. Ils sont disponibles à l'adresse reach.france@inficon.com

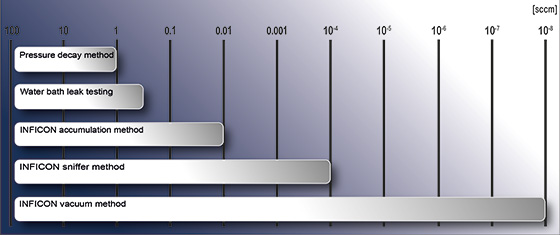

Gammes de test d´étanchéité par méthode de test de fuite