INFICON Experiencia en detección de fugas en procesos de envasado de alimentos.

En todas las industrias se ha visto un aumento considerable en la necesidad de utilizar métodos para realizar pruebas de fugas innovadores, con mayor sensibilidad, que sean más rápidos y más precisos, y la industria de alimentos no es la excepción. El crecimiento microbiano, la oxidación, la humedad o las plagas pueden dañar los productos mucho antes de su fecha de caducidad. Hay dos aspectos muy importantes a considerar que ayudan a la conservación de los alimentos; Un envase adecuado y la atmósfera apropiada. Específicamente, las atmósferas compuestas de gas protector (Envasado en Atmósfera Modificada, o MAP por sus siglas en inglés) contribuyen a la vida útil de los productos alimenticios – siempre y cuando las concentraciones de los diferentes gases no cambien durante la vida útil del producto. Esto se logra a través de la utilización de envases sellados, es por ello que la detección de fugas en la industria alimenticia se ha vuelto fundamental. Por ejemplo: Durante el proceso de sellado, algunos capilares indeseados se forman debido al producto residual que queda cerca del cordón de soldadura o también por residuos de plástico originados durante el proceso de corte del envase. Los adhesivos y materiales de aluminio incorrectamente combinados también pueden conducir a sellos de mala calidad que afectan a los alimentos.

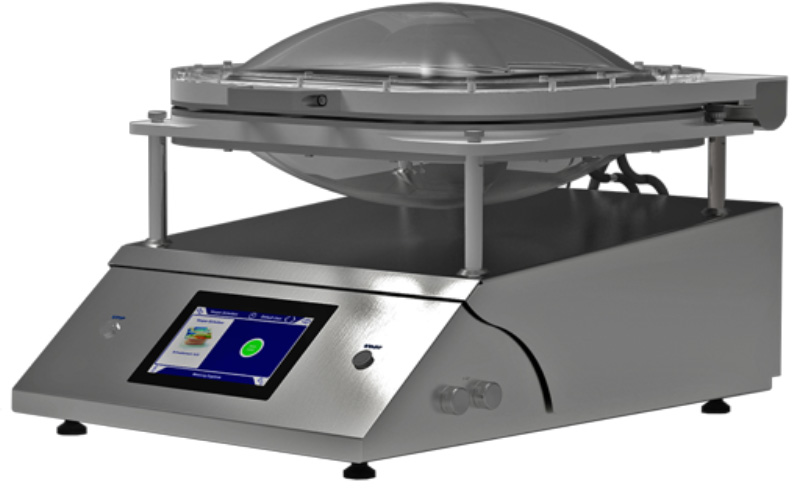

Detector de fugas Contura S400 para la detección de fugas en procesos de envasado y empaque de alimentos.

Los productos secos, como las nueces, los frutos secos o deshidratados, las papas fritas u otros productos horneados generalmente se ven comprometidos debido a dos procesos: la oxidación por oxígeno y la entrada de humedad. Los productos semisecos como los alimentos horneados, la pasta fresca o los quesos, en su mayoría se ven comprometidos por el rápido crecimiento de microorganismos. Los alimentos echados a perder representan potenciales riesgos a la salud de los consumidores, es por ello que los productores de alimentos deben garantizar la seguridad de sus productos de acuerdo al Análisis de Peligros y Puntos Críticos de Control (HCCP - Hazard Critical Control Point por sus siglas en inglés). INFICON ha traído su tecnología y su basta experiencia en detección de fuga a la industria de alimentos con su detector de fugas Contura S400.

El detector de fugas Contura S400 fue desarrollado específicamente para los procesos de envasado y empaque de alimentos, incluidas las cápsulas de café, empaques flexibles y los MAP. Su principio de funcionamiento se basa en el método de aumento de presión en una cámara de aluminio flexible que permite detectar fugas gruesas o fugas capilares menores a 10 micrones. Este detector de fugas opera completamente de forma no destructiva y no requiere de gaz trazador.

Además, puede ser integrado de manera sencilla vía Ethernet a cualquier proceso de control de calidad, permitiendo la mejora continua durante el proceso de fabricación.