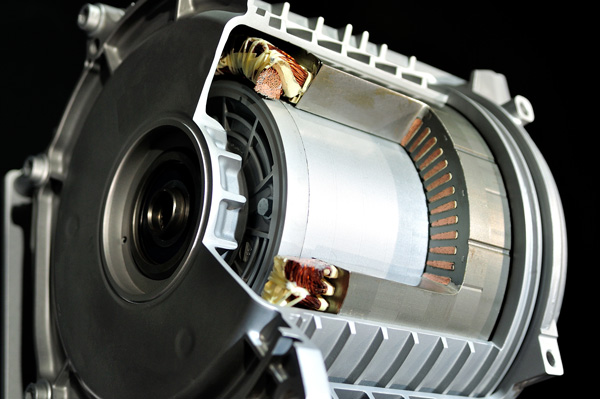

Dichtheitsprüfung von elektrischen Antriebsmotoren

Der Markt für Elektrofahrzeuge wächst rasant und immer mehr elektrische Antriebsmotoren werden für diese spezielle Anwendung entwickelt. Elektrische Antriebsmotoren sind entweder Teil eines integrierten elektrischen Antriebssystems (mit Leistungsregelung und Kraftübertragung) oder eigenständige Einheiten.

Elektrische Antriebsmotoren müssen auf Schutz gegen das Eindringen von Wasser und auf Leckagen aus dem Wasserkühl-mantel geprüft werden.

Diese Motoren sind normalerweise Wasser ausgesetzt, entweder durch die Umwelt oder bei der Hochdruckreinigung in der Autowaschanlage. Deshalb müssen sie den Anforderungen der Schutzarten IP67 bis IP69 genügen. Daraus ergeben sich Dichtheitsanforderungen im Bereich von 10-3 mbar·l/s (für Kunststoff- oder Stahlgehäuse) und 10-5 mbar·l/s für Aluminiumgehäuse.

Immer mehr Motoren verwenden außerdem aktive Wasserkühlung, um den Motor für maximale Effizienz auf konstanter Temperatur zu halten. Als Kühlflüssigkeit wird normalerweise ein Wasser-Glykol-Gemisch eingesetzt. Die Dichtheitsprüfung des Wasserkühlmantels eines Elektromotors ist wichtig, um zu vermeiden, dass Wasser in die elektrischen Bauteile des Motors eindringen und Kurzschlüsse verursachen kann. Die typische Dichtheitsanforderung für den Kühlwasserkreislauf liegt im Bereich von 10-3 mbar·l/s. Wasser darf nicht aus potenziellen Leckagekanälen austreten.

Kühlwasserkreisläufe sollten nicht mithilfe der Luft- oder Druckabfallprüfung getestet werden, da die Komponenten im Kühlwasserkreislauf für schnelle Wärmeübertragung ausgelegt sind. Dadurch ändern die Bauteile ihre Temperatur sehr schnell. Die Dichtheitsprüfung mithilfe der Luft- oder Druckabfallprüfung ist stark temperaturabhängig. Eine Erhöhung der Temperatur während der Prüfung verschleiert potenzielle Lecks, während ein Abfall der Temperatur zur Erkennung eines scheinbaren Lecks führt – ein Fehlalarm im Prüfsystem.

Die INFICON Lösung

Prüfung des Antriebsmotorgehäuses auf Eindringschutz – Stahl- oder Kunststoffgehäuse

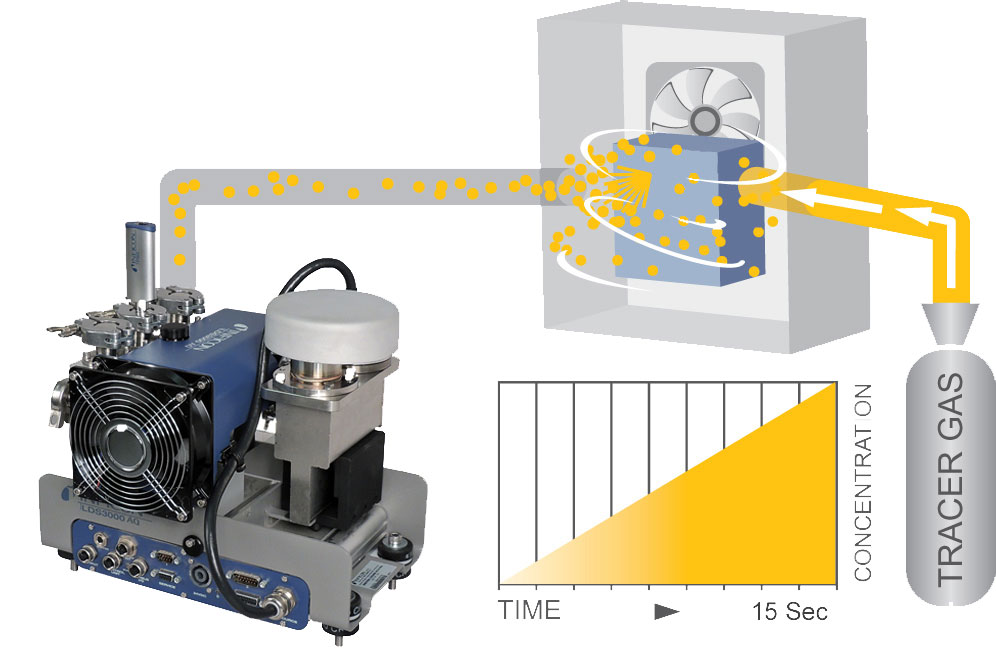

Bei der Prüfung mithilfe der Akkumula-tionsmethode wird das Gehäuse mit Helium gefüllt, in eine Akkumulations-kammer gesetzt und der Anstieg der Heliumkonzentration in der Kammer wird mithilfe eines LDS3000 AQ Dichtheitsprüfgeräts bestimmt.

Motorgehäuse aus Stahl oder Kunststoff können mithilfe der Akkumulationsmethode auf Undichtigkeiten geprüft werden. Dazu wird das Gehäuse evakuiert und mit Helium oder Formiergas (Gemisch aus 5% Wasserstoff und 95% Stickstoff) als Prüfgas bei ca. 5 bar (oder dem für das Gehäuse maximal zulässigen Druck) gefüllt und verschlossen. Das gefüllte Gehäuse wird dann in eine Akkumulationskammer gesetzt und die Prüfgaskonzentration in der Akkumulationskammer wird mithilfe eines LDS3000 AQ Dichtheitsprüfgeräts überwacht. Ist ein Leck vorhanden, steigt die Konzentration in der Akkumulationskammer im Laufe der Zeit an und die Anstiegsrate ist ein Maß für die Leckagerate des Gehäuses. Nach beendeter Prüfung wird das Prüfgas aus dem Gehäuse wiedergewonnen und das Gehäuse wird anschließend belüftet. Das wiedergewonnene Prüfgas kann für den nächsten Prüfzyklus erneut eingesetzt werden

Prüfung des Antriebsmotorgehäuses auf Eindringschutz – Aluminiumgehäuse

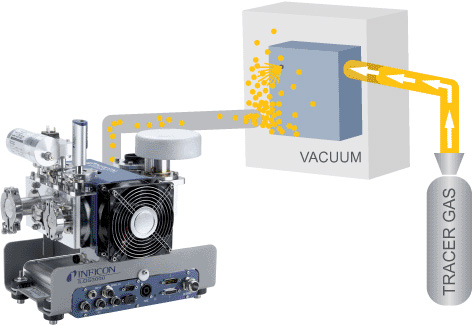

Bei der Vakuumkammer-Prüfung wird der Antriebsmotor mit Helium gefüllt, in eine Vakuumkammer gesetzt und das aus einem vorhandenen Leck austretende Helium wird mithilfe eines LDS3000 Dichtheitsprüfgeräts nachgewiesen.

Motorgehäuse aus Aluminium müssen mithilfe der Vakuumkammer-Dichtheitsprüfung getestet werden. Das Gehäuse wird wieder evakuiert und mit Helium bei 2-3 bar (oder dem für das Gehäuse maximal zulässigen Druck) gefüllt und verschlossen. Das gefüllte Gehäuse wird dann in eine Vakuumkammer gesetzt. Die Vakuumkammer wird ebenfalls auf einen sehr niedrigen Druck evakuiert und ein LDS3000 Dichtheitsprüfgerät wird an die Kammer angeschlossen. Aus dem Prüfling austretendes Helium wird vom LDS3000 nachgewiesen und für den Prüfling wird eine entsprechende Leckrate wird angezeigt. Nach beendeter Prüfung wird das Helium aus dem Prüfling wiedergewonnen und der Prüfling wird dann belüftet. Das wiedergewonnene Helium kann für den nächsten Prüfzyklus erneut eingesetzt werden.

Prüfung des Wasserkühlmantels - Stahl- oder Kunststoffgehäuse

Zur Prüfung des Wasserkühlmantels des Gehäuses wird der Hohlraum des Kühlmantels mit Prüfgas (Helium oder Formiergas, d. h. 5% Wasserstoff in Stickstoff) bei ca. 2-3 bar (oder dem für das Gehäuse maximal zulässigen Druck) gefüllt. Die Ein- und Ausgänge des Kühlmantels werden dann verschlossen. Das Gehäuse wird dann in eine Akkumulationskammer gesetzt und die Prüfgaskonzentration in der Akkumulationskammer wird mithilfe eines LDS3000 AQ Dichtheitsprüfgeräts überwacht. Ist ein Leck vorhanden, steigt die Konzentration in der Akkumulationskammer im Laufe der Zeit an und die Anstiegsrate ist ein Maß für die Leckagerate des Gehäuses. Nach beendeter Prüfung wird das Prüfgas aus dem Gehäuse wiedergewonnen und das Gehäuse wird anschließend belüftet. Das wiedergewonnene Prüfgas kann für den nächsten Prüfzyklus erneut eingesetzt werden.

Prüfung des Wasserkühlmantels - Aluminiumgehäuse

Bei Gehäusen aus Aluminium wird der Hohlraum des Kühlmantels mit Helium bei ca. 2-3 bar (oder dem für das Gehäuse maximal zulässigen Druck) gefüllt und die Ein- und Ausgänge des Kühlmantels werden verschlossen. Der Prüfling wird dann in eine Vakuumkammer gesetzt. Die Vakuumkammer wird ebenfalls auf einen sehr niedrigen Druck evakuiert und ein LDS3000 Dichtheitsprüfgerät wird an die Kammer angeschlossen. Aus dem Kühlmantel austretendes Helium wird vom LDS3000 nachgewiesen und für den Prüfling wird eine entsprechende Leckrate angezeigt. Nach beendeter Prüfung wird das Helium aus dem Gehäuse wiedergewonnen und das Gehäuse wird belüftet. Das wiedergewonnene Helium kann für den nächsten Prüfzyklus erneut eingesetzt werden.

Vorteile der Dichtheitsprüfung mit Prüfgas

- Äußerst empfindliche Prüfung zur Erkennung kleiner Leckagen

- Kurze Taktzeiten bei der Prüfung garantieren hohen Durchsatz

- Äußerst zuverlässige Prüfergebnisse, unabhängig von Temperatur und Feuchtigkeit

- Robuste Dichtheitsprüfausrüstung für hohe Betriebszeiten

Für mehr Informationen besuchen Sie uns auf www.inficonautomotive.com oder sprechen Sie Ihren nächstgelegenen Vertriebsmitarbeiter an.