7 consejos para lidiar con los, cada vez más exigentes, requerimientos con respecto a las fugas en la producción automotriz

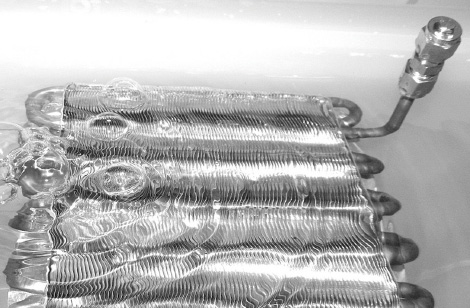

Los requerimientos de hermeticidad son cada vez más exigentes en la industria automotriz, pues los proveedores y los fabricantes cada vez se esfuerzan más por asegurar la calidad. Los requerimientos de hermeticidad con respecto a las fugas se están intensificando para muchos componentes, como los sistemas de inyección, de aire acondicionado que usan R1234yf o CO2 como refrigerantes, y los infladores de las bolsas de aire. Además, las cantidades de producción de algunos componentes que siempre se deben probar por la existencia de fugas están aumentando dramáticamente, por ejemplo, los intercambiadores de calor de los sistemas de recirculación del gas de escape (para reducir el óxido de nitrógeno) o los intercambiadores para el creciente número de motores de tamaño reducido con turbocargadores. Los siguientes consejos les ayudarán a los fabricantes y proveedores de la industria automotriz a cumplir mejor con los requerimientos de pruebas de fugas.

1. Contar burbujas es algo del pasado

El procedimiento más antiguo para comprobar si hay fugas es el baño de agua, también conocida como la prueba de burbuja. El mayor reto de este método es que el resultado depende de la subjetividad de las personas que realizan las pruebas, quienes deben observar las burbujas que emergan y contarlas. En segundo lugar, muchas piezas que se prueban no toleran el agua, o se deben secar mediante un proceso lento después de las pruebas. Por último, algunas de las piezas tienen una geometría compleja, por lo que podrían surgir burbujas o quedarse atrapadas, por ejemplo en la estructura de líneas finas del radiador, y no subir a la superficie.

El procedimiento más antiguo para comprobar si hay fugas es el baño de agua, también conocida como la prueba de burbuja. El mayor reto de este método es que el resultado depende de la subjetividad de las personas que realizan las pruebas, quienes deben observar las burbujas que emergan y contarlas. En segundo lugar, muchas piezas que se prueban no toleran el agua, o se deben secar mediante un proceso lento después de las pruebas. Por último, algunas de las piezas tienen una geometría compleja, por lo que podrían surgir burbujas o quedarse atrapadas, por ejemplo en la estructura de líneas finas del radiador, y no subir a la superficie.

Consejo: Reemplace las anticuadas pruebas de burbuja con los últimos métodos de gas para pruebas, pues el interenfriador de aire de carga claramente no es un tubo de bicicleta.

2. La prueba de caída de presión a menudo no es confiable

En las pruebas de caída de presión, una pieza se llena con aire comprimido y otra mide qué tan rápido cae la presión en cierto intervalo de tiempo. Sin embargo, este procedimiento no es adecuado en lo absoluto para las piezas de plástico flexibles. Además, a medida que cambia la temperatura, también lo hace la presión, lo que presenta un problema para el procedimiento. Si la temperatura aumenta durante la prueba, no se detectan las fugas; si la temperatura baja, la prueba de caída de presión detectará fugas falsas. Cambios menores a 0.1 °C son suficientes para causar que los resultados se desvíen por un factor de 100. Los métodos de prueba de gas modernos tienen una clara ventaja sobre los procedimientos más antiguos.

Consejo: Elija pruebas de fuga de gas con gas traza en lugar de las pruebas de caída de presión para piezas flexibles o que están diseñadas para cambiar su temperatura.

3. Las cámaras de acumulación reducen los costos

Photo: Courtesy of VTI

Algunas veces, las complejas pruebas en cámaras de vacío de helio son excesivas. Las pruebas en una cámara de acumulación más económicas y sencillas son adecuadas para piezas pequeñas y medianas que se deban probar solo para detectar posibles fugas de agua o aceite. En las pruebas de acumulación, el gas helio que emerge de un enfriador de aire de carga, agua o aceite se recolecta en la cámara de acumulación durante un intervalo definido, y el índice de fuga se determina a partir del aumento de la concentración. Es posible detectar índices de fuga de hasta 1∙10-4 mbar∙l/s en condiciones de producción, que permiten probar las fugas de agua (10-2 mbar∙l/s) y de aceite (10-3 mbar∙l/s).

Consejo: Si necesita detectar fugas de agua o aceite, busque una solución de acumulación.

4. El control de emisiones y un menor consumo de combustible requieren métodos de gas de prueba

Debido a los mayores requerimientos normativos y legislativos relacionados con el control de emisiones, los tanques y líneas de combustible a menudo se someten a pruebas de fugas en índices de 10-4 a 10-6 mbar∙l/s usando métodos con gas traza. Las válvulas de inyección y las bombas de combustible se pueden comprobar para detectar fugas a índices de 10-4 a 10-5 mbar∙l/s usando helio en la cámara de acumulación. Sin embargo, los sistemas modernos comunes de inyección common-rail tienen requerimientos de hermeticidad para evitar fugas aun más exigentes de hasta 10-6 mbar∙l/s debido a sus altas presiones de operación (de hasta 3,000 bar). En este caso, es adecuado realizar pruebas en una cámara de vacío. El helio que emerge de la pieza sometida a la prueba dentro de la cámara de vacío se detecta con un detector de fugas de helio, conectado directamente a la cámara de vacío. Los beneficios de las pruebas de vacío son la alta precisión (en situaciones ideales de hasta 10-12 mbar∙l/s) y los tiempos muy cortos para los procesos de producción.

Consejo: Las pruebas para detectar fugas de combustible se pueden hacer en cámaras de vacío de manera muy eficiente, y con una alta confiabilidad.

5. Pruebas de vacío para los sistemas modernos de aire acondicionado

Los refrigerantes alternativos y amigables con el medio ambiente, como R1234yf y CO2, actualmente están reemplazando al R134a, que daña al medio ambiente. Al mismo tiempo, la vieja regla general de que se puede descargar un máximo de 5 g de R134a por año y unión, (que corresponde a un índice de fuga de helio de 4∙10-5 mbar∙l/s) es definitivamente obsoleta. El R1234yf es altamente inflamable y los sistemas de CO2 operan a una presión de hasta 120 bar. Por lo tanto, ya sea que se trate de los evaporadores, condensadores o válvulas de relleno, los nuevos refrigerantes tienen mayores requerimientos para evitar fugas, y solo se pueden cumplir usando la prueba de helio en una cámara de vacío.

Consejo: Asegúrese de que los componentes de un sistema de aire acondicionado moderno se prueben adecuadamente en una cámara de vacío de helio antes del armado final.

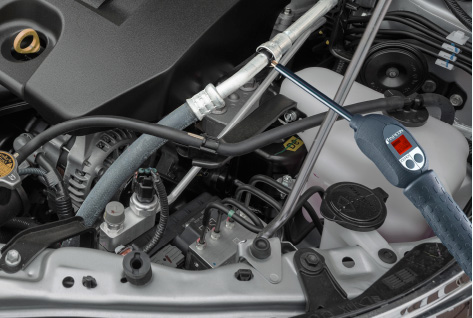

6. Medir directamente las fugas de refrigerante

Los proveedores obviamente prueban la hermeticidad de los componentes de sus sistemas de aire acondicionado. Sin embargo, después de instalar el sistema de aire acondicionado, los fabricantes de automóviles deben realizar estas pruebas en las tres a seis conexiones que puedan haber instalado y cerrado por primera vez. Los detectores de fugas por rastreo son adecuados para esta tarea. Su sensor de prueba pasa por la unión de conexión manualmente o mediante un robot. Los detectores de las pruebas de rastreo de fugas modernas ya no necesitan helio ni formigas (una mezcla de 5 % hidrógeno y 95 % nitrógeno) para esta tarea. De hecho, pueden detectar directamente el escape de refrigerante, ya sea R134a, R1234yf o CO2.

Los proveedores obviamente prueban la hermeticidad de los componentes de sus sistemas de aire acondicionado. Sin embargo, después de instalar el sistema de aire acondicionado, los fabricantes de automóviles deben realizar estas pruebas en las tres a seis conexiones que puedan haber instalado y cerrado por primera vez. Los detectores de fugas por rastreo son adecuados para esta tarea. Su sensor de prueba pasa por la unión de conexión manualmente o mediante un robot. Los detectores de las pruebas de rastreo de fugas modernas ya no necesitan helio ni formigas (una mezcla de 5 % hidrógeno y 95 % nitrógeno) para esta tarea. De hecho, pueden detectar directamente el escape de refrigerante, ya sea R134a, R1234yf o CO2.

Consejo: Consulte la amplia gama de detectores de fugas por rastreo de INFICON para los medios de llenado final.

7. Bombeo para bolsas de aire más seguras

En los años pasados, la introducción de humedad en los infladores pirotécnicos tuvo como resultado que millones de vehículos fueran retirados del mercado. Para evitar este problema, los proveedores deben verificar sus infladores en una cámara de vacío para detectar índices de fuga de 10-6 mbar∙l/s mediante un método de gas de prueba especial, conocido como bombeo. Inicialmente, el sistema de encendido de las bolsas de aire se expone a una presión excesiva de helio, para que el gas de prueba pueda penetrar en el sistema de encendido si hay alguna fuga. Después, el helio que vuelve a escapar de la pieza de prueba se detecta en una prueba de cámara de vacío. Para los infladores de gas frío que contienen una mezcla comprimida de helio y argón no es necesario someterlos a la prueba de bombeo. En este caso, pueden probarse directamente en la cámara de vacío para detectar el helio que escapa de las fugas.

En los años pasados, la introducción de humedad en los infladores pirotécnicos tuvo como resultado que millones de vehículos fueran retirados del mercado. Para evitar este problema, los proveedores deben verificar sus infladores en una cámara de vacío para detectar índices de fuga de 10-6 mbar∙l/s mediante un método de gas de prueba especial, conocido como bombeo. Inicialmente, el sistema de encendido de las bolsas de aire se expone a una presión excesiva de helio, para que el gas de prueba pueda penetrar en el sistema de encendido si hay alguna fuga. Después, el helio que vuelve a escapar de la pieza de prueba se detecta en una prueba de cámara de vacío. Para los infladores de gas frío que contienen una mezcla comprimida de helio y argón no es necesario someterlos a la prueba de bombeo. En este caso, pueden probarse directamente en la cámara de vacío para detectar el helio que escapa de las fugas.

Consejo: Las bolsas de aire deben probarse adecuadamente en una cámara de vacío de helio para evitar riesgos de seguridad.

Para mayor información sobre cómo aprovechar al máximo su sistema de detección de fugas, descargue gratuitamente nuestra guia "Pruebas de fugas en la industria automotriz" en http://www.inficon.com/automoivelindustry-ebook