7 conseils pour faire face aux exigences croissantes relatives aux taux de fuite dans la production automobile

Les exigences d'étanchéité dans l'industrie automobile sont en augmentation constante car les fournisseurs et fabricants automobiles consacrent davantage d'efforts dans l'assurance qualité. Les exigences d'étanchéité s'intensifient pour de nombreux composants tels que les systèmes d'injection directe à rampe commune, les systèmes de climatisation utilisant du R1234yf ou du CO2 comme réfrigérant, et les gonfleurs des airbags de sécurité. En outre, les quantités de production de certains composants qui doivent toujours être soumis à des tests de fuite sont en augmentation considérable, par exemple celles d'échangeurs thermiques pour les systèmes de recirculation des gaz d'échappement (afin de réduire l'oxyde d'azote) ou d'échangeurs thermiques pour le nombre sans cesse croissant de moteurs de taille réduite avec turbocompresseurs. Les conseils suivants permettront aux fabricants automobiles et fournisseurs de mieux répondre aux exigences accrues de la détection des fuites.

1. Le comptage des bulles appartient au passé

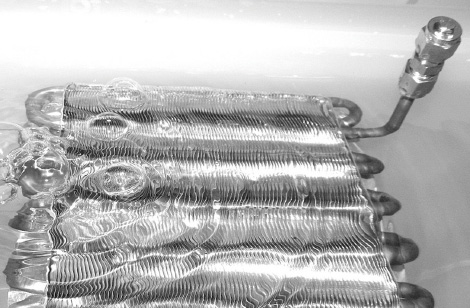

La plus ancienne des procédures de test de fuite est probablement le bain d'eau, également connu comme le test à bulles. La plus grande difficulté de cette méthode est due au fait que le résultat dépend de l'état des contrôleurs humains qui doivent regarder les bulles monter et les compter. Ensuite, de nombreuses pièces qui doivent être testées ne tolèrent pas l'eau ou doivent être séchées lors d'un long processus après le test. Enfin, certaines pièces testées ont une géométrie si complexe que des bulles peuvent se créer mais se prendre dans la structure d'ailettes fines du radiateur, par exemple, et ne pas remonter.

La plus ancienne des procédures de test de fuite est probablement le bain d'eau, également connu comme le test à bulles. La plus grande difficulté de cette méthode est due au fait que le résultat dépend de l'état des contrôleurs humains qui doivent regarder les bulles monter et les compter. Ensuite, de nombreuses pièces qui doivent être testées ne tolèrent pas l'eau ou doivent être séchées lors d'un long processus après le test. Enfin, certaines pièces testées ont une géométrie si complexe que des bulles peuvent se créer mais se prendre dans la structure d'ailettes fines du radiateur, par exemple, et ne pas remonter.

Conseil: Remplacez les bains d'eau obsolètes par des méthodes modernes à gaz traceur: un refroidisseur intermédiaire d'air de suralimentation n'étant clairement pas comparable à une chambre à air de bicyclette.

2. Les tests par chute de pression sont souvent peu fiables

Lors des tests par différence ou chute de pression, une pièce de test est remplie d'air comprimé et l'on mesure la rapidité avec laquelle la pression diminue pendant un certain intervalle de temps. Cette procédure n'est toutefois pas du tout adaptée aux pièces en plastique déformable. En outre, les changements de température, et de pression, posent un problème pour la procédure. Si la température augmente au cours du test, des fuites ne sont pas détectés ; si la température baisse, le test par décroissement de pression détectera des fuites fantômes. Des variations de moins de 0,1 °C suffisent déjà pour provoquer un écart des résultats des mesures d'un facteur 100. Les méthodes modernes à gaz traceur présentent donc clairement un avantage sur les anciennes procédures.

Conseil: Choisissez des tests de fuite avec gaz traceur au lieu de tests par décroissement de pression pour toutes les pièces souples ou les pièces conçues pour changer de températures.

3. Les chambres d'accumulation réduisent les coûts

Photo: Avec l'aimable autorisation de VTI (Vacuum Technology Inc.)

Les tests complexes dans une chambre sous vide avec de l'hélium sont parfois excessifs. Un test dans une chambre d'accumulation simple et économique est bien adapté pour les pièces petites et moyennes qui ne doivent être testées que pour d'éventuelles fuites d'huile ou d'eau. Dans un test à accumulation, le gaz de test (hélium) sortant de l'huile, de l'eau ou d'un refroidisseur d'air de suralimentation est recueilli dans la chambre d'accumulation pendant un intervalle de temps défini et le taux de fuite est déterminé à partir de l'augmentation de la concentration. Il est possible de détecter des taux de fuite de 1∙10-4 mbar∙l/s dans des conditions de production permettant de tester des fuites d'eau (10-2 mbar∙l/s) et d'huile (10-3 mbar∙l/s).

Conseil: Essayez une solution à accumulation si vous avez besoin de tester des fuites d'huile ou d'eau!

4. Le contrôle des émissions et la réduction de la consommation de carburant nécessitent des méthodes avec gaz traceurs

À cause du renforcement des exigences réglementaires et légales concernant le contrôle des émissions, les réservoirs et conduites de carburant sont maintenant souvent testés pour les taux de fuite de 10-4 à 10-6 mbar∙l/s à l'aide de méthodes à gaz traceurs. Les soupapes d'injection et pompes de carburant peuvent être testées pour des taux de fuite de 10-4 à 10-5 mbar∙l/s à l'aide d'hélium dans la chambre d'accumulation. Les systèmes d'injection directe à rampe commune sont cependant soumis à des exigences d'étanchéité encore plus rigoureuses, jusqu'à 10-6 mbar∙l/s, en raison de leurs pressions de fonctionnement très élevées (jusqu'à 3 000 bar). Dans ce cas, des tests dans une chambre sous vide sont appropriés. L'hélium émergeant de la pièce testée dans la chambre sous vide est détecté par un détecteur de fuite d'hélium directement connecté à la chambre sous vide. Les avantages des tests sous vide sont une grande précision (jusqu'à 10-12 mbar∙l/s dans des situations idéales) et des durées de cycle très courtes pour les procédés de production en ligne.

Conseil: Les tests de fuite de carburant peuvent être effectués dans une chambre sous vide de manière très efficace et avec une grande fiabilité.

5. Tests sous vide pour les systèmes de climatisation modernes

Des réfrigérants alternatifs respectueux de l’environnement, notamment le R1234yf et CO2, sont actuellement en cours de remplacement du R134a nuisible à l’environnement. En même temps, l'ancienne règle de base d'un maximum de 5 g de R134a pouvant être rejetés par an et par joint (ce qui correspondait à un taux de fuite d'hélium de 4∙10-5 mbar∙l/s) est absolument obsolète. Le R1234yf est très inflammable et les systèmes de CO2 fonctionnent à une pression pouvant atteindre 120 bar. Par conséquent, dès que des évaporateurs, condenseurs ou vannes de remplissage sont impliqués, les nouveaux réfrigérants sont soumis à des exigences d'étanchéité qui ne peuvent être atteintes que par un test à l'hélium dans une chambre sous vide.

Conseil: Assurez-vous que les composants d'un système de climatisation moderne sont correctement testés dans une chambre sous vide avec hélium avant qu'ils n'atteignent l'assemblage final.

6. Mesure directe des fuites de réfrigérant

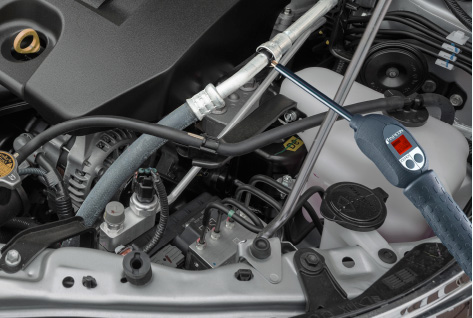

Les fournisseurs testent évidemment l'étanchéité de leurs composants de systèmes de climatisation. Toutefois, après l'installation du système de climatisation, les constructeurs automobiles eux-mêmes doivent tester l'étanchéité des trois à six raccordements qu'ils peuvent avoir installés et fermés pour la première fois. Les détecteurs de fuite renifleurs sont bien adaptés à cette tâche. Leur capteur de test est passé manuellement ou au moyen d'un robot au-dessus du joint de raccordement. Les détecteurs de fuite renifleurs modernes n'ont plus besoin d'hélium ou de mélanges gazeux (un mélange de 5 % d'hydrogène et de 95 % d'azote) pour cette tâche ; en fait, ils peuvent détecter directement les réfrigérants qui s'échappent, qu'il s'agisse de R134a, de R1234yf ou de CO2.

Les fournisseurs testent évidemment l'étanchéité de leurs composants de systèmes de climatisation. Toutefois, après l'installation du système de climatisation, les constructeurs automobiles eux-mêmes doivent tester l'étanchéité des trois à six raccordements qu'ils peuvent avoir installés et fermés pour la première fois. Les détecteurs de fuite renifleurs sont bien adaptés à cette tâche. Leur capteur de test est passé manuellement ou au moyen d'un robot au-dessus du joint de raccordement. Les détecteurs de fuite renifleurs modernes n'ont plus besoin d'hélium ou de mélanges gazeux (un mélange de 5 % d'hydrogène et de 95 % d'azote) pour cette tâche ; en fait, ils peuvent détecter directement les réfrigérants qui s'échappent, qu'il s'agisse de R134a, de R1234yf ou de CO2.

Conseil: Découvrez le vaste catalogue INFICON des détecteurs de fuite renifleurs pour le remplissage final de produit.

7. "Imprégnation" pour les airbags de sécurité

Au cours des dernières années, l'introduction d'humidité dans les gonfleurs pyrotechniques a entraîné le rappel de millions de véhicules. Pour éviter ce problème, les fournisseurs doivent vérifier leurs gonfleurs dans une chambre sous vide pour des taux de fuite de 10-6 mbar∙l/s∙au moyen d'une méthode spéciale à gaz traceur appelée ‘’imprégnation’’. Au début, un allumeur d'airbag est exposé à une surpression d'hélium afin que le gaz de test puisse pénétrer dans l'allumeur par des fuites. Ensuite, l'hélium s'échappant à nouveau hors de la pièce de test est détecté grâce à un test en chambre sous vide. Les gonfleurs à gaz froid qui contiennent un mélange d'argon et d'hélium comprimé n'ont pas à subir l’imprégnation. Dans ce cas, ils peuvent être testés directement dans la chambre sous vide, l'hélium s'échappant par toutes les fuites.

Au cours des dernières années, l'introduction d'humidité dans les gonfleurs pyrotechniques a entraîné le rappel de millions de véhicules. Pour éviter ce problème, les fournisseurs doivent vérifier leurs gonfleurs dans une chambre sous vide pour des taux de fuite de 10-6 mbar∙l/s∙au moyen d'une méthode spéciale à gaz traceur appelée ‘’imprégnation’’. Au début, un allumeur d'airbag est exposé à une surpression d'hélium afin que le gaz de test puisse pénétrer dans l'allumeur par des fuites. Ensuite, l'hélium s'échappant à nouveau hors de la pièce de test est détecté grâce à un test en chambre sous vide. Les gonfleurs à gaz froid qui contiennent un mélange d'argon et d'hélium comprimé n'ont pas à subir l’imprégnation. Dans ce cas, ils peuvent être testés directement dans la chambre sous vide, l'hélium s'échappant par toutes les fuites.

Conseil: Les airbags doivent être correctement testés dans une chambre sous vide avec hélium pour éviter les risques liés à la sécurité.

Pour plus d'informations sur la façon de tirer le meilleur parti de votre système de détection de fuites, téléchargez notre guide complet sur le ‘’lien‘’, intitulé « Leak Testing in the Automotive Industry », gratuit à partir de http://www.inficon.com/automotiveindustry-ebook