7 tips för att möta strängare täthetskrav i fordonsindustrin

Täthetskraven inom fordonsindustrin ökar ständigt i samband med att tillverkare och leverantörer till fordonsindustrin satsar mer och mer på kvalitetssäkring. Täthetskraven har blivit strängare på många olika komponenter såsom Common Rail-system, luftkonditioneringssystem med R1234yf eller CO2 som köldmedier och säkerhetsrelaterade produkter som krockkuddar. Dessutom har antalet producerade komponenter som ska läcktestas ökat dramatiskt, som till exempel värmeväxlare till EGR-system (för minskning av kväveoxid) eller små motorer med turbo. Följande tips hjälper fordonstillverkare och dess leverantörer att bättre möta ökade täthetskrav.

1. Att räkna bubblor - en sak i det förflutna

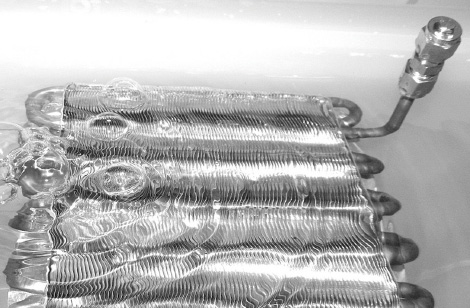

Vattenbadet, också känd som bubbeltestet, är förmodligen den äldsta av alla läcktestmetoder. Den största utmaningen med den här metoden är att den är operatörsberoende, det vill säga att resultatet beror på operatörens tillstånd som ska leta efter bubblorna och räkna dem. Att många komponenter inte tål vatten och att torkning efter vattenbadet är en tidskrävande process gör inte saken lättare. Dessutom har vissa testobjekt, till exempel radiatorer, en geometri som gör att bubblorna som uppstår lätt kan missas av operatören.

Vattenbadet, också känd som bubbeltestet, är förmodligen den äldsta av alla läcktestmetoder. Den största utmaningen med den här metoden är att den är operatörsberoende, det vill säga att resultatet beror på operatörens tillstånd som ska leta efter bubblorna och räkna dem. Att många komponenter inte tål vatten och att torkning efter vattenbadet är en tidskrävande process gör inte saken lättare. Dessutom har vissa testobjekt, till exempel radiatorer, en geometri som gör att bubblorna som uppstår lätt kan missas av operatören.

Råd: Byt ut gamla metoder som vattenbad med modern och mer effektiv spårgasläcksökning – en laddluftkylare är helt klart inte ett cykeldäck.

2. Tryckfallstestet är ibland otillförlitligt

Vid tryckfallstest fylls ett testobjekt med tryckluft. Man mäter sedan hur snabbt trycket sjunker över ett visst tidsintervall. Den här proceduren är dock inte lämplig för mjuka plastkomponenter. Dessutom är metoden temperaturberoende, vilket innebär att om temperaturen varierar så ändras trycket också. Enkelt uttryckt om temperaturen stiger under testet kvarstår dolda (oupptäckta) läckor och om temperaturen sjunker ger tryckfallstestet falska läckindikationer. Temperaturförändringar på mindre än 0.1°C är fullt tillräckliga för att mätresultaten ska avvika med en faktor 100. Moderna spårgasmetoder har helt klart en fördel jämfört med äldre metoder.

Råd: Välj spårgas framför tryckfall för test av mjuka/flexibla komponenter eller delar som är utsatta för temperaturvariationer.

3. Ackumulationskammare minskar kostnaderna

Photo: Courtesy of VTI

Läcktest i en enkel och kostnadseffektiv ackumulationskammare är väl lämpat för små och medelstora delar som behöver testas för olje- eller vattenläckor. Vid ackumulationstest samlas spårgas som läcker ur en olje-, vatten- eller laddluftkylare i kammaren under ett visst tidsintervall. Mätningen av ökningen i gaskoncentrationen ger en exakt indikation på läckstorlek. Läckor upp till 1•10-4 mbarl/s kan detekteras under produktionsförhållanden vilket gör det möjligt att testa för vattenläckor (10-2 mbarl/s) och oljeläckor (10-3 mbarl/s).

Råd: Prova ackumulationstest i kammare om testobjektet ska vara olje- eller vattentät!

4. Utsläppskontroll och minskad bränsleförbrukning kräver spårgasmetoder

På grund av striktare regler och lagstiftningskrav för utsläppskontroll testas numera bränsletankar och bränslerör med spårgas för läckor i området 10-4 till 10-6 mbarl/s. Insprutningsventiler och bränslepumpar kan testas för läckor i området 10-4 till 10-5 mbarl/s med helium i ackumulationskammare. Dagens insprutningssystem av typen “common rail” har ännu högre täthetskrav (upp till 10-6 mbarl/s) på grund av deras mycket höga driftstryck (upp till 3,000 bar). I detta fall är test i vakuumkammare den lämpligaste lösningen. Helium läcker ut från testobjektet in i vakuumkammaren och detekteras av en heliumläcksökare ansluten direkt till kammaren. Fördelarna med vakuum är den höga noggrannheten (typiskt upp till 10-12 mbarl/s) och de mycket korta cykeltiderna.

Råd: Bränsleläckor kan detekteras mycket effektivt och med en hög tillförlitlighet i en vakuumkammare.

5. Vakuumtest lämpligast för moderna luftkonditioneringssystem

Alternativa, miljövänliga köldmedia som R1234yf och CO2 är på väg att ersätta den miljöfarliga R134a. Inte nog med det, den gamla tumregeln som sätter max läckgräns till 5 gram R134a per år och skarv (motsvarande helium läckage på 4•10-5 mbarl/s) är helt inaktuell. R1234yf är mycket brandfarligt och CO2-system arbetar med ett tryck upp till 120 bar. Därför har man satt högre täthetskrav för de nya kölmedierna avseende evaporatorer, kondensorer och påfyllningsventiler. Dessa krav kan endast uppfyllas med heliumtest i vakuumkammare.

Tip: Make sure the components for a modern air conditioning system are tested properly in a helium vacuum chamber before going into final assembly.

6. Mäta köldmedieläckor direkt

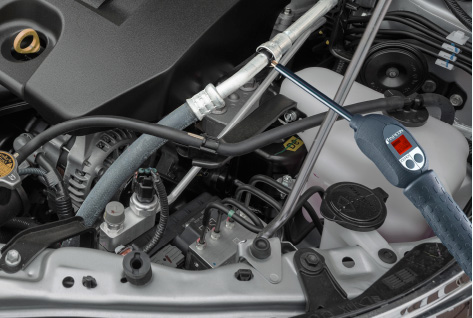

Komponenter till luftkonditioneringssystem läcktestas först och främst hos leverantörerna. Dock ska biltillverkarna själva efter monteringen läcktesta anslutningarna (vanligtvis 3 till 6 st.) som monterats och stängts för första gången. En snifferläcksökare, vars sensor förs över anslutningsskarvarna antingen manuellt eller med hjälp av en robot, är det rätta valet för detta ändamål. Moderna snifferläcksökare behöver inte längre använda helium eller Formiergas (en blandning av 5% väte och 95% kväve) som spårgas utan de kan direkt detektera köldmedier som läcker ut, oavsett om det är R134a, R1234yf eller CO2.

Komponenter till luftkonditioneringssystem läcktestas först och främst hos leverantörerna. Dock ska biltillverkarna själva efter monteringen läcktesta anslutningarna (vanligtvis 3 till 6 st.) som monterats och stängts för första gången. En snifferläcksökare, vars sensor förs över anslutningsskarvarna antingen manuellt eller med hjälp av en robot, är det rätta valet för detta ändamål. Moderna snifferläcksökare behöver inte längre använda helium eller Formiergas (en blandning av 5% väte och 95% kväve) som spårgas utan de kan direkt detektera köldmedier som läcker ut, oavsett om det är R134a, R1234yf eller CO2.

Råd: Läs mer om INFICONs breda portfölj av snifferläcksökare för olika fyllningsgaser.

7. Bombningstest för säkrare krockkuddar

Under många år resulterade fuktinträngning i pyrotekniska krockkuddar i att miljontals fordon återkallades. För att undvika detta bör krockkuddarna testas för läckor i området 10-6 mbarl/s i vakuumkammare med en speciell testmetod som kallas för bombning. Först utsätts tändaren för ett övertryck av helium som via eventuella läckor tar sig in i tändaren. Därefter detekteras utläckande gas i ett vakuumtest. Innehåller uppblåsningssystemet en blandning av argon och helium behöver man inte utsätta det för bombning utan det kan testas direkt i vakuumkammare för helium som läcker ut.

Under många år resulterade fuktinträngning i pyrotekniska krockkuddar i att miljontals fordon återkallades. För att undvika detta bör krockkuddarna testas för läckor i området 10-6 mbarl/s i vakuumkammare med en speciell testmetod som kallas för bombning. Först utsätts tändaren för ett övertryck av helium som via eventuella läckor tar sig in i tändaren. Därefter detekteras utläckande gas i ett vakuumtest. Innehåller uppblåsningssystemet en blandning av argon och helium behöver man inte utsätta det för bombning utan det kan testas direkt i vakuumkammare för helium som läcker ut.

Råd: Krockkuddarna måste testas ordentligt i vakuumkammare med helium för att undvika säkerhetsrisker.

Mer information om hur du kan få ut så mycket som möjligt av ditt läcktestsystem finns i INFICONs nya e-bok "Leak Testing in the Automotive Industry”. E-boken kan laddas ner kostnadsfritt på http://www.inficon.com/automotiveindustry-ebook